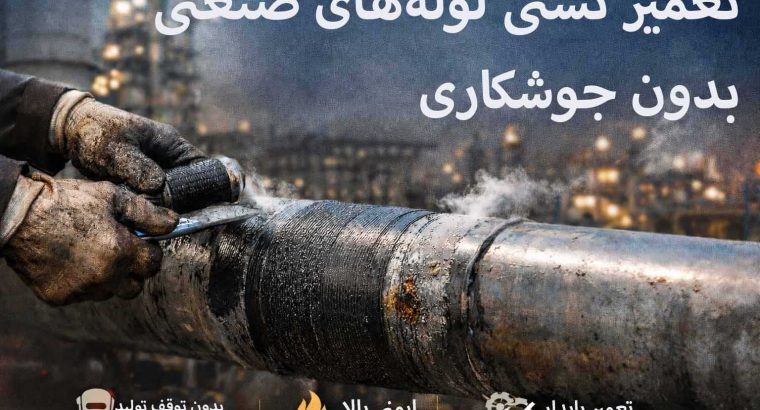

تعمیر نشتی لولههای صنعتی تحت فشار بدون جوشکاری

راهکار ایمن، سریع و اقتصادی برای صنایع حساس

مقدمه | نشتی لوله؛ بحرانی پنهان اما پرهزینه

نشتی در لولههای صنعتی، بهویژه در خطوط تحت فشار، یکی از پرریسکترین چالشهای صنایع سنگین محسوب میشود. این نشتیها ممکن است در نگاه اول جزئی به نظر برسند، اما در واقع میتوانند منجر به:

- توقف کامل یا محدودیت تولید

- خطرات ایمنی برای نیروی انسانی

- نشت سیالات خطرناک، قابل اشتعال یا خورنده

- خسارتهای سنگین مالی و زیستمحیطی

در صنایعی مانند نفت، گاز، پتروشیمی، نیروگاهها و صنایع شیمیایی، هر دقیقه توقف خط تولید معادل هزینهای بسیار بالاست. به همین دلیل، مدیران تعمیرات و نگهداری (Maintenance & Reliability) همواره بهدنبال روشهایی هستند که نشتی را بدون توقف سیستم و بدون ریسک بالا برطرف کنند.

چرا جوشکاری همیشه راهحل مناسبی نیست؟

جوشکاری بهعنوان روش سنتی تعمیر لولهها، سالهاست در صنعت استفاده میشود؛ اما در خطوط تحت فشار یا در حال بهرهبرداری، این روش با محدودیتها و خطرات جدی همراه است:

❌ ریسکهای جوشکاری در خطوط فعال

- نیاز به خاموشی کامل سیستم

- احتمال انفجار یا آتشسوزی در خطوط حاوی مواد قابل اشتعال

- تنش حرارتی و ایجاد ترکهای ثانویه

- نیاز به مجوزهای ایمنی پیچیده (Hot Work Permit)

- هزینه بالا و زمانبر بودن عملیات

در بسیاری از پروژهها، خاموش کردن خط تولید اصلاً امکانپذیر نیست یا هزینه آن چند برابر خود تعمیر خواهد بود.

رویکردهای نوین در تعمیر نشتی لولههای صنعتی

در سالهای اخیر، صنایع پیشرفته به سمت روشهای تعمیر سرد (Cold Repair) حرکت کردهاند. این روشها بدون اعمال حرارت، امکان ترمیم نشتی را در شرایط عملیاتی فراهم میکنند.

ویژگیهای تعمیر سرد:

- عدم نیاز به جوشکاری

- قابل اجرا در خطوط تحت فشار

- ایمنتر برای پرسنل

- زمان اجرای کوتاه

- کاهش چشمگیر هزینهها

در میان این راهکارها، سیستمهای کامپوزیتی و آببندی صنعتی جایگاه ویژهای پیدا کردهاند.

تعمیر نشتی لوله بدون جوشکاری چگونه انجام میشود؟

تعمیر بدون جوشکاری معمولاً شامل مراحل زیر است:

- شناسایی دقیق محل نشتی

- آمادهسازی سطح (تمیزکاری، زبری کنترلشده)

- اعمال ماده آببند یا کامپوزیتی مناسب

- در صورت نیاز، تقویت مکانیکی یا کامپوزیتی اطراف ناحیه آسیبدیده

- بازگشت سریع سیستم به شرایط پایدار عملیاتی

این فرآیند بهگونهای طراحی شده که فشار، دما و شرایط شیمیایی محیط را در نظر بگیرد.

نقش مواد کامپوزیتی صنعتی در ترمیم نشتی

مواد کامپوزیتی صنعتی نسل جدیدی از راهکارهای تعمیر هستند که برای شرایط سخت طراحی شدهاند:

- مقاومت بالا در برابر فشار

- چسبندگی عالی به فلز

- مقاومت شیمیایی مناسب

- پایداری حرارتی

- عمر مفید طولانی

در پروژههای صنعتی، انتخاب ماده مناسب تعیینکننده موفقیت یا شکست تعمیر است.

چرا راهکارهای بلزونا در تعمیر نشتی لولهها مؤثرند؟

محصولات بلزونا سالهاست که در صنایع سنگین جهان بهعنوان جایگزین مطمئن جوشکاری استفاده میشوند. این محصولات بهطور خاص برای تعمیر در شرایط عملیاتی طراحی شدهاند.

در ایران نیز، بسیاری از تیمهای تعمیراتی حرفهای از طریق فروشگاه بلزونا مارکت www.belzonamarket.com به این راهکارها دسترسی دارند.

معرفی محصولات کلیدی برای تعمیر نشتی لوله تحت فشار

🔹 Belzona 1212 – راهکار تعمیر اضطراری نشتی فعال

این محصول برای شرایطی طراحی شده که نشتی فعال و فوری وجود دارد.

ویژگیها:

- اعمال سریع حتی در شرایط دشوار

- مناسب برای نشتیهای فعال

- بدون نیاز به توقف سیستم

- چسبندگی بالا به سطوح فلزی

کاربردها:

- خطوط انتقال سیالات

- لولههای تحت فشار

- شرایط اضطراری تعمیرات

🔹 Belzona 8311 – آببندی ایمن در شرایط عملیاتی

Belzona 8311 گزینهای ایدهآل برای آببندی و کنترل نشتی در خطوط صنعتی است.

مزایا:

- سهولت اجرا

- ایمنی بالا

- مناسب برای تیمهای تعمیرات در محل

- کاهش ریسک حوادث صنعتی

🔹 Belzona 2131 – تقویت و محافظت بلندمدت لولهها

در پروژههایی که نیاز به تقویت ساختاری و افزایش عمر خط لوله وجود دارد، Belzona 2131 نقش کلیدی ایفا میکند.

کاربردها:

- تقویت مکانیکی لولهها

- افزایش مقاومت در برابر فشار

- استفاده در کنار تعمیر نشتی اولیه

جدول مقایسهای روشهای تعمیر نشتی لوله

| روش تعمیر | نیاز به توقف خط | ایمنی | زمان اجرا | هزینه کلی |

|---|---|---|---|---|

| جوشکاری سنتی | ❌ دارد | متوسط | زیاد | بالا |

| تعویض کامل لوله | ❌ دارد | بالا | بسیار زیاد | بسیار بالا |

| تعمیر بدون جوشکاری با کامپوزیت | ✅ ندارد | بالا | کم | اقتصادی |

کاربرد عملی در صنایع مختلف

🛢 صنایع نفت و گاز

در خطوط انتقال نفت و گاز، نشتی میتواند پیامدهای فاجعهباری داشته باشد. تعمیر بدون جوشکاری امکان کنترل سریع نشتی بدون خاموشی را فراهم میکند.

⚗ پتروشیمی و صنایع شیمیایی

مقاومت شیمیایی مواد تعمیراتی در این صنایع حیاتی است. راهکارهای کامپوزیتی انتخابی مطمئن برای محیطهای خورنده هستند.

⚡ نیروگاهها

در نیروگاهها، توقف سیستم مساوی با قطع تولید برق است. تعمیر نشتی بدون جوشکاری، راهکاری استراتژیک برای حفظ پایداری شبکه.

مزایای اقتصادی تعمیر نشتی بدون جوشکاری

- کاهش هزینه توقف تولید

- حذف هزینههای جوشکاری و ایمنی جانبی

- افزایش عمر تجهیزات موجود

- کاهش نیاز به تعویض قطعات

در بسیاری از پروژهها، هزینه تعمیر بدون جوشکاری کمتر از ۳۰٪ هزینه تعویض کامل بوده است.

چه زمانی تعمیر بدون جوشکاری بهترین انتخاب است؟

اگر شرایط زیر وجود دارد، این روش انتخاب ایدهآل است:

- خط لوله تحت فشار فعال است

- امکان خاموشی وجود ندارد

- محیط کاری پرریسک است

- زمان تعمیر محدود است

- هدف، کاهش هزینه و افزایش ایمنی است

بیشتر بخوانید: مقاله ترمیم تجهیزات صنعتی بدون توقف خط تولید | راهکارهای حرفهای تعمیر در محل را حتما بخوانید.

تحلیل فنی تنش و فشار در محل نشتی لوله

در خطوط تحت فشار، نشتی صرفاً یک سوراخ یا ترک ساده نیست؛ بلکه نشانهای از تمرکز تنش، خوردگی موضعی یا خستگی مکانیکی است. اعمال حرارت (جوشکاری) در چنین نقاطی میتواند:

- توزیع تنش را بههم بزند

- ترکهای ریز را گسترش دهد

- عمر باقیمانده خط لوله را کاهش دهد

در مقابل، تعمیرات سرد با مواد کامپوزیتی، تنش را پخش کرده و از رشد آسیب جلوگیری میکند.

نقش تعمیرات پیشگیرانه در کاهش نشتیهای آینده

یکی از مزایای مهم استفاده از سیستمهای تعمیر بدون جوشکاری، امکان ترمیم + پیشگیری همزمان است. به این معنا که:

- نشتی فعلی کنترل میشود

- ناحیه اطراف تقویت میگردد

- احتمال نشتی مجدد بهشدت کاهش مییابد

این رویکرد، بهویژه برای خطوط قدیمی، یک استراتژی نگهداری هوشمندانه محسوب میشود.

بررسی سناریوهای واقعی در صنایع حساس

در بسیاری از پروژههای صنعتی، شرایط زیر همزمان وجود دارد:

- فشار بالا

- سیال خطرناک

- محدودیت توقف تولید

- الزام به ایمنی حداکثری

در چنین شرایطی، انتخاب روش تعمیر تصمیم مدیریتی سطح بالا است، نه صرفاً یک اقدام فنی. روشهای بدون جوشکاری در این سناریوها، بهعنوان گزینهای ایمن و اثباتشده مطرح میشوند.

مقایسه ریسک عملیاتی در تعمیر نشتی

اگر بخواهیم از منظر HSE نگاه کنیم:

- جوشکاری → ریسک آتش، انفجار، گازهای سمی

- تعویض لوله → ریسک انسانی + زمان طولانی

- تعمیر سرد → حداقل ریسک عملیاتی

به همین دلیل، بسیاری از واحدهای ایمنی صنعتی، روشهای بدون جوشکاری را ترجیح میدهند.

تأثیر تعمیر بدون جوشکاری بر پایداری تولید

پایداری تولید (Production Continuity) یکی از KPIهای اصلی صنایع حساس است. هر راهکاری که:

- توقف را حذف کند

- زمان تعمیر را کوتاه کند

- قابلیت اجرا در محل داشته باشد

مستقیماً به افزایش بهرهوری سازمان کمک میکند.

ماهیت نشتی در لولههای صنعتی تحت فشار؛ مسئلهای فراتر از یک آسیب سطحی

در خطوط لوله صنعتی، نشتی اغلب بهعنوان یک نقص ساده دیده میشود، درحالیکه در واقع نشانهای از اختلال در تعادل مکانیکی و شیمیایی سیستم است. در خطوط تحت فشار، دیواره لوله همزمان تحت تأثیر چند عامل مخرب قرار دارد:

- فشار داخلی مداوم یا نوسانی

- خوردگی شیمیایی ناشی از ماهیت سیال

- سایش داخلی در اثر جریان

- ارتعاشات ناشی از پمپها و کمپرسورها

- تنشهای حرارتی در سیکلهای روشن و خاموش

این عوامل باعث میشوند نشتی معمولاً بهصورت ضعیفشدگی تدریجی دیواره شکل بگیرد، نه یک شکست ناگهانی. بنابراین هر روش تعمیر باید بهگونهای باشد که این ضعف ساختاری را تشدید نکند.

چرا جوشکاری در خطوط تحت فشار میتواند بحرانزا باشد؟

جوشکاری بهصورت ذاتی یک فرآیند پرتنش است. اعمال حرارت موضعی روی لولهای که از قبل تحت فشار قرار دارد، میتواند باعث:

- تغییر ریزساختار فلز

- ایجاد تنش پسماند

- رشد ترکهای میکروسکوپی اطراف محل جوش

- کاهش عمر باقیمانده خط لوله

از منظر ایمنی، وجود سیالات قابل اشتعال یا خورنده، ریسک عملیات گرم را بهشدت افزایش میدهد. به همین دلیل، در بسیاری از صنایع، جوشکاری روی خطوط فعال یا ممنوع است یا نیازمند فرآیندهای ایمنی پیچیده و پرهزینه.

تعمیر بدون جوشکاری؛ تغییر پارادایم در نگهداری صنعتی

تعمیر بدون جوشکاری صرفاً حذف یک روش نیست؛ بلکه تغییر نگاه به تعمیرات صنعتی است. در این رویکرد:

- تمرکز از «جایگزینی قطعه» به «افزایش عمر دارایی» منتقل میشود

- تعمیر از حالت واکنشی به حالت مهندسیشده درمیآید

- ایمنی و پایداری تولید همزمان دیده میشود

در بسیاری از صنایع پیشرفته، این روش نهتنها برای شرایط اضطراری، بلکه بهعنوان راهکار دائم مورد تأیید قرار گرفته است.

آمادهسازی سطح؛ ستون فقرات موفقیت تعمیر

یکی از مهمترین عوامل موفقیت در تعمیر نشتی بدون جوشکاری، آمادهسازی صحیح سطح است. این مرحله اغلب دستکم گرفته میشود، درحالیکه:

- چسبندگی مواد کامپوزیتی به کیفیت سطح وابسته است

- باقیماندن آلودگی یا رطوبت میتواند عمر تعمیر را بهشدت کاهش دهد

- زبری کنترلشده باعث توزیع بهتر تنش میشود

در پروژههای صنعتی موفق، آمادهسازی سطح یک مرحله فرعی نیست؛ بلکه بخش اصلی فرآیند تعمیر محسوب میشود.

رفتار مواد کامپوزیتی در برابر فشار و تنش

برخلاف فلز که تنش را در نقاط تمرکز میدهد، مواد کامپوزیتی رفتار متفاوتی دارند. این مواد:

- تنش را در سطح گستردهتری توزیع میکنند

- از ایجاد نقاط تمرکز تنش جلوگیری میکنند

- شوک حرارتی ایجاد نمیکنند

این ویژگی باعث میشود تعمیر بدون جوشکاری، بهویژه در خطوط قدیمی یا فرسوده، دوام بیشتری نسبت به تعمیرات حرارتی داشته باشد.

نقش Belzona 1212 در مدیریت نشتی فعال

در بسیاری از پروژهها، نشتی در حال وقوع است و امکان صبر یا توقف سیستم وجود ندارد. Belzona 1212 برای چنین شرایطی طراحی شده و نقش آن:

- کنترل فوری نشتی

- جلوگیری از تشدید آسیب

- ایجاد زمان برای تصمیمگیری مهندسی

است. این محصول معمولاً بهعنوان مرحله اول تعمیر در سناریوهای بحرانی استفاده میشود.

Belzona 8311؛ تعادل بین سرعت، ایمنی و پایداری

پس از مهار اولیه نشتی، پایداری تعمیر اهمیت پیدا میکند. Belzona 8311 بهگونهای طراحی شده که:

- اجرای آن ساده باشد

- نیاز به تجهیزات خاص نداشته باشد

- برای تیمهای تعمیرات در محل مناسب باشد

این محصول شکاف بین تعمیر اضطراری و تعمیر پایدار را پر میکند.

Belzona 2131؛ از ترمیم موضعی تا تقویت ساختاری

در خطوطی که دچار ضعف مکانیکی شدهاند، صرف بستن نشتی کافی نیست. Belzona 2131 امکان تقویت ساختاری لوله را فراهم میکند و باعث:

- افزایش مقاومت در برابر فشار

- کاهش احتمال نشتیهای آتی

- افزایش عمر عملیاتی خط

میشود. این رویکرد، تعمیر را از یک اقدام موقت به راهکار مهندسی بلندمدت تبدیل میکند.

تعمیر نشتی از دیدگاه مدیریت دارایی و قابلیت اطمینان

در سیستمهای مدیریت دارایی، تصمیم صحیح آن است که با حداقل هزینه، حداکثر عمر از تجهیزات استخراج شود. تعمیر بدون جوشکاری با این فلسفه کاملاً همراستاست زیرا:

- توقف تولید را حذف میکند

- ریسکهای ایمنی را کاهش میدهد

- قابلیت اطمینان سیستم را افزایش میدهد

به همین دلیل، این روش در برنامههای نگهداری پیشگیرانه و مبتنی بر ریسک جایگاه ویژهای دارد.

تحلیل اقتصادی جامع تعمیر بدون جوشکاری

اگر هزینهها بهصورت واقعی و جامع بررسی شوند، موارد زیر در تعمیرات سنتی وجود دارد:

- هزینه مستقیم تعمیر

- هزینه توقف تولید

- هزینه نیروی انسانی و ایمنی

- هزینه ریسک و دوبارهکاری

در مقابل، تعمیر بدون جوشکاری معمولاً هزینه کل کمتری دارد و بازگشت سرمایه سریعتری ایجاد میکند.

جدول مقایسهای جامع محصولات معرفیشده برای تعمیر نشتی لوله

| محصول | کاربرد اصلی | مرحله استفاده | مزیت کلیدی | مناسب برای چه شرایطی |

|---|---|---|---|---|

| Belzona 1212 | کنترل و ترمیم نشتی فعال | مرحله اضطراری | اعمال سریع، بدون توقف سیستم | نشتیهای فعال، شرایط بحرانی |

| Belzona 8311 | آببندی پایدار نشتی | مرحله تثبیت | اجرای ساده، ایمنی بالا | تعمیرات در محل، خطوط عملیاتی |

| Belzona 2131 | تقویت و ترمیم ساختاری | مرحله تقویتی | افزایش مقاومت مکانیکی | خطوط فرسوده، فشار بالا |

سناریوی واقعی تعمیر نشتی لوله تحت فشار در یک واحد فرآیندی

در یکی از واحدهای فرآیندی صنایع شیمیایی، نشتی موضعی در یک خط لوله فولادی انتقال سیال خورنده با فشار عملیاتی بالا شناسایی شد. این خط، بخشی از مدار اصلی تولید بود و توقف آن بهمعنای خواب کامل واحد و تحمیل هزینههای سنگین به مجموعه محسوب میشد.

شرایط پروژه

- خط لوله در حال بهرهبرداری و تحت فشار

- سیال خورنده با دمای عملیاتی متوسط

- عدم امکان تخلیه یا خاموشی خط

- الزام رعایت کامل ملاحظات ایمنی (HSE)

بررسی اولیه نشان داد که نشتی ناشی از نازکشدگی موضعی دیواره لوله در اثر خوردگی تدریجی بوده است.

بررسی گزینههای تعمیر

در مرحله تصمیمگیری، سه گزینه اصلی مطرح شد:

- جوشکاری موضعی

- نیاز به توقف کامل خط

- ریسک بالا بهدلیل وجود سیال خورنده

- زمانبر و نیازمند مجوزهای ایمنی گسترده

- تعویض کامل قطعه لوله

- توقف طولانی تولید

- هزینه بالا

- افزایش زمان راهاندازی مجدد سیستم

- تعمیر بدون جوشکاری با مواد کامپوزیتی

- امکان اجرا در شرایط عملیاتی

- حذف ریسک حرارتی

- زمان اجرای کوتاه

پس از بررسی فنی و ایمنی، گزینه سوم بهعنوان راهکار بهینه مهندسی انتخاب شد.

فرآیند اجرایی تعمیر

فرآیند تعمیر بهصورت مرحلهای انجام شد:

- آمادهسازی دقیق سطح و حذف خوردگی فعال

- کنترل و مهار نشتی فعال

- آببندی ناحیه آسیبدیده

- تقویت موضعی برای افزایش مقاومت مکانیکی

تمام مراحل بدون توقف تولید و در بازه زمانی محدود اجرا شد.

نتایج نهایی پروژه

- نشتی بهطور کامل کنترل و برطرف شد

- خط تولید بدون وقفه به کار خود ادامه داد

- هیچ حادثه ایمنی گزارش نشد

- هزینه نهایی پروژه بهمراتب کمتر از تعویض یا جوشکاری بود

بررسیهای دورهای پس از اجرا نشان داد که پایداری تعمیر در بلندمدت حفظ شده و نشتی مجدد مشاهده نشده است.

این پروژه نشان داد که تعمیر نشتی لولههای صنعتی تحت فشار بدون جوشکاری، در صورت انتخاب صحیح مواد و اجرای مهندسیشده، میتواند راهکاری دائمی، ایمن و اقتصادی باشد؛ نه صرفاً یک اقدام موقت.

تعمیر بدون جوشکاری vs جوشکاری سنتی vs تعویض کامل لوله

این مقایسه نشان میدهد که تعمیر بدون جوشکاری تنها در یک معیار برتری ندارد، بلکه در مجموعهای از عوامل کلیدی شامل ایمنی، زمان، هزینه و پایداری تولید عملکرد بهتری ارائه میدهد. به همین دلیل، این روش در بسیاری از صنایع حساس بهعنوان انتخاب اول مهندسی مطرح شده است.

| معیار مقایسه | تعمیر بدون جوشکاری | جوشکاری سنتی | تعویض کامل لوله |

|---|---|---|---|

| نیاز به توقف تولید | ❌ ندارد | ✅ دارد | ✅ دارد |

| ایمنی عملیاتی | بسیار بالا | متوسط تا پایین | بالا |

| ریسک آتشسوزی / انفجار | بسیار کم | بالا | کم |

| زمان اجرای تعمیر | کوتاه | متوسط | بسیار طولانی |

| هزینه کل پروژه | اقتصادی | بالا | بسیار بالا |

| نیاز به مجوزهای ایمنی پیچیده | ❌ ندارد | ✅ دارد | ✅ دارد |

| تأثیر حرارتی روی لوله | ❌ ندارد | ✅ دارد | ❌ ندارد |

| احتمال آسیب ثانویه | بسیار کم | بالا | کم |

| قابلیت اجرا در محل | ✅ دارد | محدود | محدود |

| مناسب خطوط تحت فشار فعال | ✅ بله | ❌ خیر | ❌ خیر |

| افزایش عمر دارایی | بالا | محدود | بالا |

| پایداری بلندمدت | بالا (در اجرای صحیح) | متوسط | بالا |

جمعبندی | تصمیم هوشمندانه برای صنایع حساس

تعمیر نشتی لولههای صنعتی بدون جوشکاری، تنها یک تکنیک فنی نیست؛ بلکه بخشی از استراتژی نگهداری نوین در صنایع پیشرفته است. این رویکرد، ترکیبی از: ایمنی، اقتصاد، پایداری و تولید را بهصورت همزمان پوشش میدهد.

تعمیر نشتی لولههای صنعتی تحت فشار بدون جوشکاری، دیگر یک راهکار جایگزین نیست؛ بلکه استاندارد نوین تعمیرات صنعتی در بسیاری از صنایع پیشرفته است.

استفاده از مواد تخصصی و راهکارهای اثباتشده، به مدیران صنعتی این امکان را میدهد که:

- ایمنی را افزایش دهند

- هزینهها را کنترل کنند

- تولید را متوقف نکنند

معرفی بلزونا مارکت؛ مرجع تخصصی راهکارهای تعمیر صنعتی بدون توقف تولید

در پروژههای صنعتی، انتخاب روش تعمیر تنها بخشی از مسیر است؛ بخش مهمتر، دسترسی به محصولات تخصصی معتبر، اطلاعات فنی قابل اتکا و مشاوره صحیح است. بسیاری از شکستهای تعمیراتی نه بهدلیل ضعف روش، بلکه بهعلت استفاده از مواد نامناسب یا نبود پشتیبانی فنی رخ میدهند.

فروشگاه بلزونا مارکت www.belzonamarket.com با تمرکز تخصصی بر راهکارهای تعمیر، آببندی و تقویت تجهیزات صنعتی، بستری را فراهم کرده است که مدیران فنی، مهندسان تعمیرات و واحدهای نگهداری بتوانند با اطمینان بیشتری تصمیمگیری کنند.

شماره تماس

09222752500 – 03137444200

رویکرد بلزونا مارکت چیست؟

بلزونا مارکت صرفاً یک فروشگاه آنلاین نیست؛ بلکه با رویکرد حل مسئله صنعتی فعالیت میکند. تمرکز این مجموعه بر ارائه محصولاتی است که:

- برای شرایط عملیاتی واقعی صنایع طراحی شدهاند

- امکان تعمیر در محل و بدون توقف خط تولید را فراهم میکنند

- در پروژههای صنعتی حساس سابقه عملکرد موفق دارند

این رویکرد باعث شده بلزونا مارکت به انتخابی قابل اعتماد برای پروژههایی تبدیل شود که ایمنی، پایداری تولید و کاهش هزینه در آنها اولویت دارد.

مزیت استفاده از بلزونا مارکت برای پروژههای صنعتی

استفاده از بلزونا مارکت برای تأمین محصولات تعمیراتی صنعتی، مزایای زیر را برای واحدهای صنعتی به همراه دارد:

- دسترسی به محصولات تخصصی مناسب تعمیر نشتی، آببندی و تقویت تجهیزات

- امکان انتخاب راهکار متناسب با نوع آسیب، فشار و شرایط کاری

- کاهش ریسک استفاده از مواد غیرصنعتی یا نامناسب

- تسهیل تصمیمگیری فنی در شرایط بحرانی

این مزایا بهویژه در پروژههایی که توقف تولید امکانپذیر نیست، اهمیت دوچندان پیدا میکند.

انتخاب آگاهانه؛ کلید موفقیت تعمیرات صنعتی

تجربه پروژههای صنعتی نشان میدهد که موفقیت تعمیر نشتی لولههای تحت فشار، بیش از هر چیز به انتخاب صحیح راهکار و منبع تأمین مطمئن وابسته است. زمانی که محصولات تخصصی، اطلاعات فنی و درک درست از شرایط پروژه در کنار هم قرار میگیرند، تعمیر از یک اقدام اضطراری به تصمیمی مهندسی و پایدار تبدیل میشود.

بلزونا مارکت در این مسیر، نقش تسهیلگر تصمیمگیری آگاهانه را ایفا میکند؛ تصمیمی که نتیجه آن افزایش ایمنی، کاهش هزینه و حفظ تداوم تولید است.

اگر در پروژههای صنعتی خود با نشتی لوله، محدودیت توقف تولید یا ریسکهای ایمنی مواجه هستید، بررسی راهکارهای تعمیر بدون جوشکاری میتواند تصمیمی استراتژیک و مقرونبهصرفه باشد. دسترسی به محصولات تخصصی و اطلاعات فنی معتبر، نقش کلیدی در موفقیت این نوع تعمیرات دارد.

سوالات متداول تعمیر نشتی لولههای صنعتی تحت فشار (FAQ)

1. آیا تعمیر نشتی لولههای صنعتی تحت فشار بدون جوشکاری واقعاً ایمن است؟

بله. در صورت انتخاب روش و مواد مناسب، تعمیر بدون جوشکاری یکی از ایمنترین روشهای ترمیم نشتی در خطوط تحت فشار محسوب میشود. حذف حرارت، کاهش ریسک انفجار و عدم نیاز به عملیات گرم، این روش را برای صنایع حساس بسیار قابلاعتماد کرده است.

2. آیا میتوان نشتی لوله فعال و در حال بهرهبرداری را بدون توقف خط تولید تعمیر کرد؟

در بسیاری از موارد بله. روشهای تعمیر سرد و کامپوزیتی امکان کنترل و آببندی نشتی فعال را بدون خاموشی سیستم فراهم میکنند؛ بهویژه در شرایطی که توقف تولید امکانپذیر نیست.

3. تفاوت اصلی تعمیر بدون جوشکاری با جوشکاری سنتی چیست؟

تفاوت اصلی در عدم اعمال حرارت است. در جوشکاری، حرارت میتواند باعث تنش پسماند و آسیب ثانویه شود، در حالیکه تعمیر بدون جوشکاری تنش را توزیع کرده و برای خطوط تحت فشار ایمنتر است.

4. آیا تعمیر بدون جوشکاری یک راهکار موقت است یا دائمی؟

برخلاف تصور عمومی، در صورت اجرای مهندسیشده و انتخاب مواد مناسب، این روش میتواند راهکار دائمی (Permanent Repair) باشد و عمر خط لوله را بهطور قابلتوجهی افزایش دهد.

5. تعمیر نشتی بدون جوشکاری برای چه صنایعی مناسبتر است؟

این روش بهویژه برای صنایع زیر بسیار کاربردی است:

- نفت و گاز

- پتروشیمی

- نیروگاهها

- صنایع شیمیایی

- واحدهای فرآیندی حساس

6. آیا فشار بالا مانع استفاده از روشهای بدون جوشکاری میشود؟

خیر. بسیاری از سیستمهای تعمیر بدون جوشکاری برای تحمل فشارهای بالا طراحی شدهاند و حتی در خطوط تحت فشار فعال نیز قابل استفاده هستند، به شرط آنکه طراحی و اجرا اصولی باشد.

7. آمادهسازی سطح چقدر در موفقیت تعمیر نشتی اهمیت دارد؟

آمادهسازی سطح یکی از مهمترین عوامل موفقیت است. بدون تمیزکاری و زبری مناسب، حتی بهترین مواد صنعتی نیز عملکرد مطلوبی نخواهند داشت.

8. آیا تعمیر بدون جوشکاری باعث کاهش عمر خط لوله میشود؟

برعکس؛ در بسیاری از موارد باعث افزایش عمر باقیمانده خط لوله میشود، زیرا تنش حرارتی ایجاد نمیکند و ضعف موضعی دیواره را تقویت میکند.

9. آیا این روش از نظر HSE تأیید شده است؟

بله. حذف عملیات گرم، کاهش ریسک آتشسوزی و افزایش ایمنی پرسنل باعث شده تعمیر بدون جوشکاری در بسیاری از دستورالعملهای HSE بهعنوان روش ترجیحی شناخته شود.

10. هزینه تعمیر نشتی بدون جوشکاری نسبت به تعویض لوله چقدر است؟

در اغلب پروژهها، هزینه تعمیر بدون جوشکاری بهمراتب کمتر از تعویض کامل لوله است؛ بهویژه اگر هزینه توقف تولید نیز در نظر گرفته شود.

11. آیا امکان تقویت ساختاری لوله بعد از مهار نشتی وجود دارد؟

بله. برخی سیستمهای تعمیر امکان تقویت مکانیکی و افزایش مقاومت لوله را پس از مهار نشتی فراهم میکنند و از بروز نشتیهای آینده جلوگیری میشود.

12. آیا این روش برای لولههای خوردهشده یا فرسوده مناسب است؟

در بسیاری از موارد بله. البته قبل از اجرا باید ارزیابی فنی ضخامت و شرایط لوله انجام شود تا اطمینان حاصل گردد که تعمیر ایمن و پایدار خواهد بود.

13. چه زمانی تعمیر بدون جوشکاری توصیه نمیشود؟

اگر آسیب ساختاری بسیار شدید باشد یا ضخامت دیواره به حد بحرانی رسیده باشد، ممکن است تعویض قطعه اجتنابناپذیر شود. تصمیم نهایی همیشه باید بر اساس ارزیابی مهندسی باشد.

14. آیا تعمیر نشتی بدون جوشکاری نیاز به نیروی متخصص دارد؟

بله. اگرچه اجرای آن سادهتر از جوشکاری است، اما همچنان نیازمند دانش فنی، انتخاب ماده مناسب و اجرای اصولی است.

15. نقش محصولات تخصصی مانند بلزونا در این نوع تعمیرات چیست؟

محصولات تخصصی مانند راهکارهای ارائهشده توسط Belzona Market برای شرایط عملیاتی سخت طراحی شدهاند و امکان تعمیر ایمن، سریع و پایدار نشتی لولههای صنعتی را فراهم میکنند.

16. آیا تعمیر بدون جوشکاری باعث توقف کوتاهمدت فشار میشود؟

در اغلب موارد، نیاز به کاهش یا قطع فشار وجود ندارد و تعمیر در شرایط عملیاتی انجام میشود، مگر در شرایط خاص ایمنی.

17. آیا این روش برای خطوط قدیمی قابل اعتماد است؟

بله، بهویژه برای خطوط قدیمی که جوشکاری روی آنها میتواند ریسکزا باشد، تعمیر بدون جوشکاری یکی از مطمئنترین گزینهها محسوب میشود.

18. آیا امکان بازرسی و کنترل کیفیت پس از تعمیر وجود دارد؟

بله. پس از اجرای تعمیر، میتوان با روشهای بازرسی چشمی، فشارسنجی و پایش دورهای، پایداری و کیفیت تعمیر را ارزیابی کرد.