راهنمای جامع لوله API خرید از فیلی پایپ

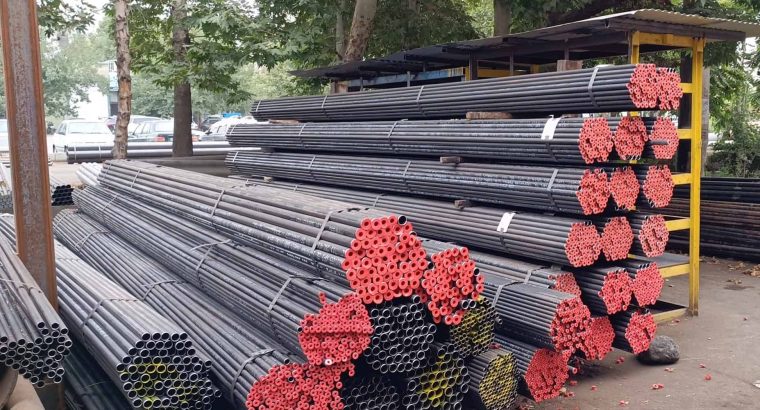

لولههای API (American Petroleum Institute) شاهرگهای حیاتی انتقال انرژی در جهان هستند. این لولهها، که بر اساس استانداردهای دقیق API 5L و API 5CT تولید میشوند، نقشی بیبدیل در پروژههای خطوط انتقال نفت و گاز، حفاری چاهها و زیرساختهای پتروشیمی ایفا میکنند. به دلیل طراحی ویژه با فولاد کمآلیاژ و توانایی تحمل فشارهای بالا، لوله API به نمادی از دوام، کیفیت و پایداری در سختترین شرایط عملیاتی تبدیل شده است.

اگر به دنبال درک عمیقتر نقش این محصولات، تفاوت انواع بدون درز (Seamless) و درزدار (Welded)، فرآیند تولید و راهنمای خرید لوله API هستید، این مقاله جامعترین مرجع شما خواهد بود.

معرفی لولههای API و اهمیت آن در صنایع نفت و گاز

لوله API نه تنها صرفاً ابزاری برای انتقال هستند، بلکه ستونهای اصلی انتقال انرژی در صنایع نفت و گاز به شمار میروند. این لولهها با استفاده از فولاد باکیفیت بالا و طراحی مقاوم، توانایی تحمل فشارهای عملیاتی بالا و شرایط محیطی سخت را دارند.

- اهمیت حیاتی: وجود لولههای API باکیفیت، امکان انتقال مطمئن نفت و گاز از میدانهای تولیدی به پالایشگاهها و مراکز پتروشیمی را فراهم میکند و مستقیماً به توسعه زیرساختهای ملی انرژی کمک مینماید.

تعریف و استانداردهای لوله API (API 5L و API 5CT)

استانداردگذاری توسط مؤسسه نفت آمریکا (API)، تضمینکننده کیفیت و یکنواختی این محصولات در سطح جهانی است.

- API 5L: این استاندارد بهطور خاص برای لولههای خط لوله (Line Pipe) طراحی شده و برای انتقال سیالاتی مانند نفت، گاز، و آب استفاده میشود.

- API 5CT: این استاندارد برای لولههای مورد نیاز در چاهها و مصارف حفاری (مانند Tubing و Casing) به کار میرود.

- تفاوت با استانداردهای دیگر: استاندارد API در بخشهایی مانند سایزبندی، ضخامت، و آزمونهای کنترل کیفیت، با استانداردهای بینالمللی دیگر نظیر ISO یا DIN تفاوتهایی دارد که این ویژگیها را برای کاربردهای خاص صنعت نفت و گاز بهینه میکند.

- طبقهبندی بر اساس رده و وزن (Grade & Weight): لولهها بر اساس رده (Grade) که مشخصکننده مقاومت مکانیکی و فشار کاری است، طبقهبندی میشوند (مثلاً API 5L X42، X65، و غیره).

انواع لولههای API بر اساس ساختار تولیدی

لولههای API در انواع مختلفی تولید میشوند که هرکدام برای شرایط عملیاتی خاصی مناسب هستند:

|

نوع لوله |

روش تولید اصلی |

کاربرد کلیدی |

مزیت اصلی |

|

لوله بدون درز (Seamless) |

نورد گرم و اکستروژن |

خطوط فشار بالا و پروژههای حساس نفت و گاز |

مقاومت بسیار بالا در برابر فشارهای شدید |

|

لوله درزدار (Welded) |

جوشکاری ورق فولادی (ERW یا SAW) |

پروژههای با فشار متوسط، خطوط انتقال و قطرهای بزرگ |

هزینه تولید پایینتر و مناسب برای قطرهای بزرگتر |

|

لولههای کاتدینگ و پوششدار |

اعمال پوششهای محافظ (۳LPE و…) |

جلوگیری از خوردگی الکتروشیمیایی |

افزایش طول عمر لوله در محیطهای خورنده |

|

لولههای خط لوله (Line Pipe) |

ERW، SAW، Seamless |

انتقال نفت، گاز و آب |

توانایی تحمل فشارهای متوسط تا بالا |

مواد اولیه و ترکیب شیمیایی لوله API

خواص مکانیکی و عملکردی لولههای API، نتیجه مستقیم ترکیب شیمیایی دقیق فولاد است.

- فولاد کمآلیاژ و کربنی: اکثر لولهها از این نوع فولاد تولید میشوند تا تعادل مناسبی بین استحکام (Strength) برای تحمل فشار و انعطافپذیری (Ductility) برای خمکاری و مقاومت در برابر ترک ایجاد شود.

- عناصر مقاوم به خوردگی: افزودن عناصری مانند کروم (Cr) و مولیبدن (Mo) به افزایش مقاومت لوله در برابر خوردگی و شرایط حرارتی بالا کمک میکند.

- تأثیر ترکیب شیمیایی: کوچکترین تغییر در میزان عناصر میتواند خواص حیاتی مانند مقاومت کششی (Tensile Strength)، سختی (Hardness) و طول عمر لوله را بهطور قابل توجهی تغییر دهد.

جدول مقایسه کلی برندهای اصلی تولیدکننده لوله در ایران

|

ویژگی مقایسهای |

کارخانه لوله گاز سپاهان |

کارخانه لوله اهواز |

کارخانه لوله آستین ابهر |

|

|

محصول اصلی شناختهشده |

لوله API درزدار (مانیسگاز) |

لوله API خط انتقال، لوله مانیسمان رده 40 (بدون درز) |

لوله درزدار گاز و آب |

|

|

استاندارد مرجع |

API 5L (با کیفیت بالای جوش) و استاندارد ملی |

API 5L و 5CT (استانداردهای سنگین نفتی) |

استاندارد ملی (ISIRI) و API (در برخی محصولات) |

|

|

شهرت در صنعت |

بالاترین اعتبار (بهویژه در لولهکشی گاز توکار) |

اعتبار بالا (تخصص در خطوط اصلی و لولههای با قطر بالا) |

خوب (قیمت مناسب و کیفیت مطلوب برای تأسیسات) |

|

|

کاربرد غالب |

گازرسانی توکار ساختمان، سیستمهای آتشنشانی، تأسیسات حساس |

خطوط لوله انتقال نفت و گاز اصلی، پروژههای پتروشیمی و پالایشگاهی |

گازرسانی روکار، تأسیسات آب، پروژههای ساختمانی با فشار متوسط |

|

|

سطح قیمت (نسبی) |

بیشترین قیمت (برند برتر بازار) |

بالا |

متوسط و رقابتی |

فرآیند تولید و کنترل کیفیت لوله API

تولید لولههای API یک فرآیند پیچیده و کاملاً کنترلشده است که شامل مراحل زیر میشود:

- روش تولید لوله بدون درز (Seamless): نورد گرم و اکستروژن، لوله را بدون هیچگونه جوشی شکل میدهد و برای خطوط با بالاترین فشار مناسب است.

- روش تولید لوله درزدار (Welded):

- ERW (Electric Resistance Welding): برای سایزهای متوسط.

- SAW (Submerged Arc Welding): برای قطرهای بزرگ.

- عملیات حرارتی: فرآیندهایی نظیر آنیلینگ و کوئنچ برای بهبود خواص مکانیکی، افزایش مقاومت و انعطافپذیری لوله انجام میشود.

- کنترل کیفیت و آزمایشها:

- تست هیدرواستاتیک: برای اطمینان از تحمل فشار عملیاتی.

- تستهای غیرمخرب (NDT): مانند فراصوت (Ultrasonic) و فلوسکوپی برای تشخیص عیوب داخلی و سطحی.

کاربردهای لوله API در پروژههای انرژی

- خطوط انتقال نفت و گاز: مهمترین و اصلیترین کاربرد، انتقال مطمئن از میدانهای تولید به نقاط مصرف.

- صنایع پتروشیمی و شیمیایی: انتقال سیالات شیمیایی و هیدروکربنی با فشار بالا.

- پروژههای دریایی و زیرآبی: نصب در بستر دریا برای انتقال نفت و گاز Offshore.

- کاربردهای نوین: با توسعه انرژیهای پاک، لولههای API در آینده در خطوط انتقال هیدروژن و سایر سوختهای نوین نیز استفاده خواهند شد.

خرید لوله API اصل و کاهش ریسک

برای اطمینان از سرمایهگذاری درست و کاهش ریسک در پروژههای حیاتی، توجه به نکات زیر ضروری است:

- علامتگذاری و کدگذاری استاندارد: لولههای اصل باید دارای نام برند، استاندارد API، سایز و شماره خط تولید باشند.

- بررسی گواهینامهها: اصالت لوله تنها با بررسی کد استاندارد API و گواهینامههای معتبر تولیدکننده تأیید میشود.

- انتخاب سایز و رده مناسب: انتخاب لوله باید دقیقاً بر اساس فشار کاری، محیط عملیاتی و نوع سیال مورد نظر صورت گیرد.

- خرید از فیلی پایپ: ریسک دریافت لوله تقلبی با خرید از نمایندگیها و فروشندگان معتبر به حداقل میرسد.

مزایا و برتریهای لوله API در مقایسه با سایر لولهها

انتخاب لوله API به جای لولههای فولادی استاندارد، مزایای اقتصادی و فنی چشمگیری دارد:

- دوام و طول عمر بالا: مقاومت بینظیر در برابر فشار، خوردگی و تنشهای حرارتی، طول عمر طولانی لولهها را تضمین میکند.

- مقاومت بالا در برابر ترک: ویژگیهای مکانیکی لوله برای مقاومت در برابر ترکهای ناشی از فشار بالا بهینهسازی شده است.

- کاهش هزینههای نگهداری: دوام و کیفیت ساخت بالا، نیاز به تعمیرات مداوم و هزینههای نگهداری را به شدت کاهش میدهد.

جمعبندی

لولههای API به درستی ستون فقرات صنعت نفت و گاز نامیده میشوند. رعایت استانداردهای دقیق، انتخاب صحیح رده (Grade) و خرید از منابع معتبر، کلید افزایش طول عمر و تضمین پایداری و امنیت پروژههای صنعتی در سطح ملی و بینالمللی است.