گریس لیتیوم EP؛ راهنمای تخصصی ساختار، عملکرد، کاربردها و معیارهای انتخاب

مقدمه: چرا گریس هنوز هم قهرمان پنهان نگهداری است؟

در دنیای نگهداری و تعمیرات صنعتی، معمولاً صحبت از روغن هیدرولیک، روغن توربین یا روغن موتور است؛ اما در سکوت و بدون سر و صدا، گریسها وظیفهی محافظت از یاتاقانها، بوشها، مفصلها و سطوح لغزندهای را برعهده دارند که اگر از کار بیفتند، کل خط تولید متوقف میشود.

در میان انواع مختلف گریسها، گریس لیتیوم EP (Lithium EP Grease) یکی از متداولترین و پراستفادهترین انواع است؛ گریسی که:

- در طیف وسیعی از دما و بار قابل استفاده است،

- در برابر فشارهای شدید و ضربهای (Shock Load) مقاومت خوبی دارد،

- برای بسیاری از یاتاقانها، شاسیها، گیربکسهای کمسرعت و اتصالات صنعتی مناسب است،

- و از نظر قیمت/کارایی، یکی از اقتصادیترین انتخابها محسوب میشود.

این مقاله با رویکردی تخصصی و در عین حال کاربردی، به شما کمک میکند گریس لیتیوم EP را از صفر تا صد بشناسید؛ از ساختار شیمیایی و عملکرد گرفته تا کاربردها، مزایا، محدودیتها و معیارهای انتخاب درست در صنعت.

گریس چیست و گریس لیتیوم EP چه تفاوتی دارد؟

تعریف کلی گریس

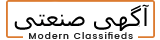

گریس از سه جزء اصلی تشکیل میشود:

- روغن پایه (Base Oil) – که نقش اصلی روانکاری را دارد (معدنی، سنتتیک یا نیمهسنتتیک).

- غلیظکننده (Thickener) – که روغن را شبیه ژل یا نیمهجامد میکند (صابونهای فلزی مثل لیتیوم، کلسیم، آلومینیوم و… یا غلیظکنندههای غیرصابونی).

- افزودنیها (Additives) – برای بهبود خواصی مثل مقاومت در برابر فشار، خوردگی، اکسیداسیون و…

از لحاظ فنی، گریس را میتوان «روغن به دام افتاده در یک شبکهی صابونی» دانست؛ یعنی روغن در داخل ساختار صابون فلزی (مثل لیتیوم) تثبیت شده و به تدریج در محل تماس آزاد میشود.

گریس لیتیوم چیست؟

در گریس لیتیوم، مادهی غلیظکننده یک صابون لیتیومی است (معمولاً از واکنش یک اسید چرب با هیدروکسید لیتیوم به وجود میآید). این صابون لیتیومی:

- دمای کارکرد نسبتاً وسیع

- پایداری مکانیکی خوب

- مقاومت در برابر آب در حد قابل قبول

- و رفتار مناسب در یاتاقانهای دوار

را فراهم میکند. به همین دلیل گریسهای لیتیومی سالهاست که پرمصرفترین نوع گریس در صنایع مختلف هستند.

EP یعنی چه و چه چیزی اضافه میکند؟

حروف EP مخفف Extreme Pressure است؛ یعنی فشارپذیر / فشار شدید. در گریس لیتیوم EP، علاوه بر پایهی لیتیومی، از افزودنیهای EP استفاده میشود. این افزودنیها معمولاً ترکیباتی هستند که:

- در شرایط بار شدید و تماس مرزی (Boundary Lubrication)،

- روی سطح فلز لایهی محافظ تشکیل میدهند،

- و مانع جوشخوردگی موضعی، خراش و کنده شدن سطح میشوند.

نتیجه این است که گریس لیتیوم EP، نسبت به گریس لیتیوم معمولی، در شرایط بار سنگین، ضربهای و شوکهای تکرارشونده عملکرد بسیار بهتری دارد.

ساختار شیمیایی گریس لیتیوم EP؛ داخل این ماده نیمهجامد چه خبر است؟

برای درک بهتر عملکرد، بد نیست اجزای اصلی را جداگانه ببینیم:

۱. روغن پایه (Base Oil)

روغن پایه میتواند:

- معدنی (Mineral)

- سنتتیک (Synthetic) مانند PAO

- یا ترکیبی از هر دو باشد.

در گریس لیتیوم EP عمومی، بیشتر از روغنهای پایه معدنی با کیفیت مناسب و ویسکوزیتهی متوسط استفاده میشود. در کاربردهای دمای بالا یا ویژه، از پایههای سنتتیک نیز استفاده میشود.

۲. غلیظکننده لیتیومی (Lithium Soap)

صابون لیتیومی، ساختار شبکهای ایجاد میکند که روغن را در خود نگه میدارد. این شبکه:

- در دمای محیط، حالت ژل/نیمهجامد ایجاد میکند،

- در محل تماس، تحت فشار و حرکت، مقداری از روغن را آزاد میکند،

- و پس از کاهش فشار، دوباره روغن را به دام میاندازد.

این چرخهی «آزادسازی-بازجذب» باعث میشود روغن دقیقاً در جایی مصرف شود که نیاز است، بدون اینکه مثل روغن روان بهراحتی نشت کند.

۳. افزودنیهای EP، ضدسایش و ضدخوردگی

در گریس EP، بستهی افزودنی شامل:

- افزودنیهای EP (مثلاً بر پایه گوگرد-فسفر، ترکیبات آلی فلزی و…)

- افزودنیهای ضدسایش (Anti-Wear)

- افزودنیهای ضدخوردگی (Anti-Corrosion)

- آنتیاکسیدانها (برای جلوگیری از اکسید شدن روغن پایه)

- و گاهی مواد چسبنده (Tackifier) برای چسبندگی بهتر روی سطح

است که در مجموع موجب افزایش تحمل بار، مقاومت در برابر ضربه، حفاظت از فلز و افزایش عمر گریس میشوند.

خواص کلیدی گریس لیتیوم EP

برای انتخاب و استفاده، دانستن خواص زیر حیاتی است:

۱. رده NLGI

گریسها از نظر سختی/نرمی، طبق NLGI (National Lubricating Grease Institute) درجهبندی میشوند:

- NLGI 000، 00، 0 – بسیار نرم و نیمهروان

- NLGI 1 – نرم

- NLGI 2 – قوام متوسط (شبیه کره بادامزمینی)

- NLGI 3 – سفتتر

رایجترین رده برای گریس لیتیوم EP عمومی، NLGI 2 است؛ یعنی مناسب برای اکثر یاتاقانهای صنعتی، خودرویی و ماشینآلات عمومی. در موارد خاص (مثلاً سیستمهای مرکزی گریسکاری یا دماهای پایین)، از NLGI 1 یا حتی 0 استفاده میشود.

۲. محدوده دمای کاری

بهطور معمول، گریس لیتیوم EP:

- در بازهی حدود -۲۰ تا +۱۲۰ درجه سانتیگراد (برای نوع پایه معدنی استاندارد) عملکرد مناسبی دارد.

- در فرمولهای تقویتشده و با پایهی سنتتیک، ممکن است تا دماهای بالاتر (مثلاً ۱۴۰ یا ۱۵۰ درجه) هم مقاوم باشد.

البته همیشه باید به دیتاشیت محصول مراجعه کرد؛ اما بهصورت کلی، گریس لیتیوم EP برای اکثر کاربردهای عمومی صنعتی و خودرویی از نظر دما مناسب است.

۳. مقاومت در برابر آب

گریسهای لیتیومی در برابر شستشو با آب، عملکرد نسبتاً خوبی دارند؛ اما اگر قرار است تجهیز در تماس مداوم با آب یا محیط مرطوب شدید باشد (مثلاً صنایع شستشو، صنایع غذایی، محیطهای بسیار مرطوب)، گاهی گریسهای پایهی کلسیم یا آلومینیوم کمپلکس عملکرد بهتری دارند.

با این حال، برای بسیاری از یاتاقانهای صنعتی، حضور آب بهصورت occasional (مقطعی) است و گریس لیتیوم EP با فرمول مناسب میتواند بهخوبی مقاومت کند.

۴. تحمل بار و فشار شدید

وجود افزودنیهای EP باعث میشود گریس لیتیوم EP:

- در شرایط بار بالا، تماس مرزی و Mixed Lubrication

- در یاتاقانهای تحت شوک، چرخدندههای باز، پینها و بوشها

بتواند لایهای محافظ روی سطح ایجاد کند و از جوشخوردگی موضعی و تخریب سطح جلوگیری نماید.

کاربردهای اصلی گریس لیتیوم EP در صنعت و حملونقل

۱. یاتاقانهای غلتشی و لغزشی

یکی از مهمترین کاربردها، روانکاری یاتاقانهای:

- یاتاقانهای چرخ و محور

- یاتاقانهای رولر و بال در موتورهای الکتریکی (با در نظر گرفتن دما و سرعت)

- یاتاقانهای نقالهها، غلتکها و رولهای صنعتی

است. در بسیاری از کاربردها، گریس لیتیوم EP NLGI 2 گزینهی استاندارد است.

۲. شاسی و تعلیق خودروها و ماشینآلات راهسازی

در بخش خودرویی و ماشینآلات سنگین:

- مفصلهای تعلیق

- پینها، بوشها، سیبکها

- اتصالات سیستم فرمان و محور

بهطور گسترده از گریسهای لیتیوم EP استفاده میکنند، چون:

- در برابر بارهای ضربهای مقاوم است،

- در دما و شرایط متغیر محیطی کار میکند،

- و تزریق آن در سرویسهای دورهای ساده است.

۳. صنایع فولاد، سیمان، معدن و سنگین

در صنایع سنگین:

- یاتاقانهای غلتک، نوار نقالهها، نوردها، درامها

- پینها و بوشهای تجهیزات معدنی

- چرخدندههای باز با سرعت پایین

به علت حضور بارهای بالا، ضربات ناگهانی و شرایط سخت محیطی، گریس لیتیوم EP (گاهی در کنار انواع کمپلکس یا با افزودنیهای خاص) انتخاب متداولی است.

۴. کشاورزی و ماشینآلات عمومی

در تراکتورها، کمباینها، ادوات کشاورزی و ماشینآلات عمومی:

- گریس لیتیوم EP یک «گریس همهکاره» محسوب میشود،

- هم برای یاتاقانها، هم برای مفصلها و پینها بهکار میرود،

- و بهراحتی در سرویسهای دورهای تزریق میشود.

مزایای گریس لیتیوم EP

۱. چندمنظوره بودن (Multi-Purpose)

میتوان آن را در طیف وسیعی از تجهیزات مکانیکی استفاده کرد؛ یعنی واحد نگهداری مجبور نیست برای هر تجهیز، یک نوع گریس مجزا انبار کند.

۲. پایداری مکانیکی و حرارتی مناسب

در کارکرد مداوم، گریس بهسرعت شل یا سفت غیرطبیعی نمیشود و ساختار خود را حفظ میکند (به شرط انتخاب محصول باکیفیت و مطابق شرایط کار).

۳. مقاومت خوب در برابر فشار و بارهای سنگین

به علت وجود افزودنیهای EP، در یاتاقانهای تحت بار بالا و پینهای تحت ضربه عملکرد خوبی دارد.

۴. قیمت مناسب نسبت به کارایی

نسبت قیمت به عملکرد در گریس لیتیوم EP، آن را به یک انتخاب اقتصادی و منطقی برای بسیاری از صنایع تبدیل کرده است.

۵. دسترسپذیری بالا

تقریباً در هر بازار صنعتی، انواع مختلف گریس لیتیوم EP از برندهای مختلف در دسترس است.

محدودیتها و مواردی که باید با احتیاط انتخاب شود

با وجود مزایا، گریس لیتیوم EP همیشه بهترین گزینه نیست. در موارد زیر باید احتیاط کرد:

۱. دماهای بسیار بالا

در دماهای خیلی بالا (مثلاً بالاتر از ۱۴۰–۱۵۰ درجه سانتیگراد) یا کاربردهای High Temperature:

- ممکن است گریس لیتیوم EP استاندارد بهسرعت اکسید شود،

- ساختار صابونی تخریب گردد،

- و روغن پایه جدا شده و نشت کند.

در این موارد، معمولاً از گریسهای پایهی لیتیم کمپلکس، پلییوريا یا سیلیکونی استفاده میشود.

۲. تماس مداوم با آب یا محیط بسیار مرطوب

اگر تجهیز در تماس مستقیم و دائمی با آب (خصوصاً آب شور) است، ممکن است نیاز به گریسهایی با مقاومت بهتر در برابر آب (مثلاً گریسهای کلسیم کمپلکس یا آلومینیوم کمپلکس) باشد. البته این به فرمول محصول هم بستگی دارد، ولی بهطور کلی باید دیتاشیت را دقیق بررسی کرد.

۳. سرعت بسیار بالا در یاتاقانها

در یاتاقانهای با سرعت بسیار بالا (High Speed Bearings)، پارامتر Speed Factor (n·dm) و ویسکوزیته روغن پایه اهمیت زیادی دارد. در اینگونه موارد شاید به گریسهای مخصوص یاتاقانهای پرسرعت نیاز باشد که همیشه از نوع لیتیوم EP عمومی نیستند.

معیارهای انتخاب گریس لیتیوم EP مناسب برای کاربرد شما

برای انتخاب حرفهای، بهتر است چند سؤال کلیدی را پاسخ دهید:

۱. شرایط کار یاتاقان یا تجهیز چگونه است؟

- بار کم، متوسط یا سنگین؟

- سرعت کم، متوسط یا بالا؟

- وجود شوکهای مکانیکی و ضربه؟

- دما در حین کار چقدر است؟

هرچه بار سنگینتر و شوکها بیشتر باشد، نیاز به EP قویتر و روغن پایه با ویسکوزیته بالاتر بیشتر میشود.

۲. محیط کاری چگونه است؟

- خشک یا مرطوب؟

- وجود گردوغبار و آلودگی محیطی؟

- احتمال تماس با آب، مواد شیمیایی یا بخارات خورنده؟

اگر محیط بسیار آلوده است، مقاومت گریس در برابر آلودگی و شستشوی آب اهمیت بیشتری پیدا میکند و باید دورههای گریسکاری را کوتاهتر کرد.

۳. دمای کارکرد و رفتار در استارت سرد

در محیطهای سرد، گریسهای NLGI پایینتر (مثلاً 1) و روغن پایهی با ویسکوزیته کمتر عملکرد بهتری در استارت سرد دارند. در مقابل، برای محیطهای داغ، گریسهایی با پایهی پایدارتر و نقطه ریزش بالاتر نیاز است.

۴. توصیه سازنده تجهیز (OEM)

بسیاری از سازندگان یاتاقانها، ماشینآلات و خودروها در کاتالوگ:

- نوع گریس پیشنهادی (Lithium EP، Lithium Complex و …)،

- گرید NLGI،

- و حتی برندها یا استانداردهای مورد تأیید را ذکر میکنند.

هماهنگی انتخاب با این توصیهها، ریسک خرابی را کاهش و عمر تجهیز را افزایش میدهد.

۵. استراتژی نگهداری و تعداد انواع گریس در سایت

هرچه تنوع گریسها در یک سایت بیشتر باشد، خطر استفاده اشتباه (Misapplication) و مخلوطکردن تصادفی افزایش مییابد. یکی از مزیتهای گریس لیتیوم EP این است که میتواند در بسیاری از نقاط بهعنوان گریس «چندمنظوره» استفاده شود و تنوع انبار را کاهش دهد.

بهترین روشهای استفاده و نگهداری از گریس لیتیوم EP

۱. انتخاب ابزار و روش تزریق مناسب

- برای یاتاقانهای کوچک و متوسط، استفاده از گریسگان (Grease Gun) رایج است.

- در سیستمهای بزرگتر، از سیستمهای گریسکاری مرکزی استفاده میشود.

در هر حالت، مقدار گریس بسیار مهم است؛ کمگریسی باعث سایش و زیادی گریس میتواند باعث افزایش دما و تلاطم شود.

۲. زمانبندی سرویس و گریسکاری مجدد

بر اساس:

- سرعت یاتاقان،

- دما،

- بار،

- محیط (تمیز یا آلوده)،

باید برای هر نقطه برنامهی زمانبندی شدهای برای گریسکاری تعریف شود. استفاده از توصیههای سازنده و تجربه عملی سایت، کمک زیادی میکند.

۳. تمیزی در هنگام گریسکاری

گردوغبار و آلودگی، دشمن هر گریسی هستند. هنگام گریسکاری:

- نازل گریسگان تمیز باشد،

- اطراف زِرگرِس (Grease Nipple) قبل از اتصال پاک شود،

- و از ورود ذرات به داخل یاتاقان جلوگیری گردد.

۴. نگهداری صحیح کارتریجها و سطلهای گریس

- در محیط خشک و خنک نگهداری شوند،

- درب آنها محکم بسته باشد،

- از قرار گرفتن در معرض نور مستقیم خورشید و منابع حرارتی دور باشند،

- از مخلوطکردن گریسهای مختلف بدون بررسی سازگاری خودداری شود.

مقایسه کوتاه: گریس لیتیوم EP در برابر برخی انواع دیگر

- در برابر گریس لیتیوم ساده (بدون EP):

- EP برای بارهای سنگین و شرایط سخت، عملکرد بهتر و حفاظت بالاتری ارائه میکند.

- در برابر لیتیوم کمپلکس:

- لیتیوم کمپلکس معمولاً محدودهی دمایی بالاتر و پایداری بهتر دارد، اما هزینه بیشتری هم دارد.

- برای بسیاری از کاربردهای عمومی، لیتیوم EP کافی است؛ در شرایط بسیار سختتر، ممکن است لیتیوم کمپلکس ترجیح داده شود.

- در برابر گریسهای کلسیم/کلسیم کمپلکس:

- گریسهای کلسیم کمپلکس در برابر آب مقاومت عالی دارند،

- اما گریس لیتیوم EP از نظر چندمنظوره بودن و دسترسپذیری، مزیت دارد.

نقش تأمینکننده تخصصی در خرید گریس لیتیوم EP

در انتخاب و خرید گریس لیتیوم EP، انتخاب یک تأمینکننده تخصصی و معتبر میتواند تفاوتهای چشمگیری در عملکرد و عمر مفید تجهیزات صنعتی و دریایی ایجاد کند. پترو تجهیز روانکاران صدرا با توجه به اهمیت روانکاری در حفظ کارایی و عمر مفید تجهیزات، بر تأمین محصولات با استانداردهای بالا و همراستایی با آخرین تکنولوژیهای جهانی تمرکز دارد و به مشتریان خود مشاوره فنی مستمر و راهکارهای مناسب برای انتخاب روانکارهای مناسب ارائه میدهد.

جمعبندی: چه زمانی گریس لیتیوم EP انتخاب درستی است؟

اگر بخواهیم خلاصه کنیم، گریس لیتیوم EP زمانی انتخابی عالی است که:

- با یاتاقانها، بوشها، پینها و اتصالاتی سر و کار دارید که تحت بار متوسط تا سنگین هستند،

- دمای کاری در محدودهی متعارف صنعتی است (نه خیلی بالا، نه خیلی پایین)،

- محیط کاری نسبتاً عادی است (نه غرق در آب دائمی، نه در دماهای فوقالعاده بالا)،

- میخواهید یک گریس چندمنظوره، اقتصادی و ساده برای مدیریت داشته باشید،

- و نمیخواهید برای هر تجهیز، یک گریس جداگانه انبار کنید.

در مقابل، اگر:

- دماهای شما بسیار بالا است،

- تجهیز در تماس مداوم با آب یا مواد شیمیایی شدید است،

- یا یاتاقانهای شما در سرعتهای بسیار بالا کار میکنند،

باید با دقت بیشتری دیتاشیتها را بررسی کنید و شاید به گریسهای اختصاصیتر (لیتیم کمپلکس، پلییوريا، سیلیکون و…) فکر کنید.

در نهایت، انتخاب درست گریس لیتیوم EP یعنی در نظر گرفتن سه ضلع مثلث:

شرایط کاری تجهیز، محیط و استراتژی نگهداری شما. اگر این سه ضلع را درست بشناسید، گریس لیتیوم EP میتواند سالها بهعنوان یک همراه مطمئن در یاتاقانها و مفصلهای مجموعهی شما خدمت کند.