مقایسه تراشکاری و فرزکاری cnc با تحلیل کارشناسی

در صنعت ماشین کاری، استفاده از دستگاه های CNC برای تراشکاری و فرزکاری بسیار مهم است. این دو روش، از سیستم CNC برای کنترل حرکت ابزار یا دستگاه استفاده می کنند تا برش دقیق قطعه کار را انجام دهند. اما تفاوت های زیادی در اصول کاری، ظرفیت ماشینکاری، ویژگی های ابزار برش و حالت برش بین این دو روش وجود دارد.

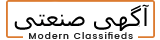

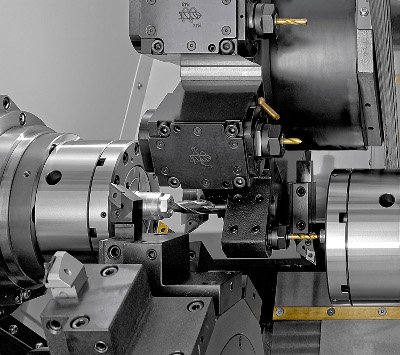

تراشکاری cnc

هدف این مقاله، مقایسه جامع بین تراشکاری و فرزکاری CNC است و تحلیل تخصصی درباره انتخاب بهترین روش برای نیازهای مختلف صنعتی است. از این رو، در ادامه مقاله به نکات اصلی این مقایسه پرداخته و راهنمایی های لازم برای انتخاب مناسب ترین روش ماشینکاری ارائه خواهیم داد.

درک تفاوت های اساسی بین تراشکاری و فرزکاری cnc

تعریف تراشکاری cnc و ویژگی های بارز آن

خدمات تراشکاری cnc یک روش پرکاربرد در صنایع تولیدی است که از ابزار برش تک نقطهای استفاده می کند و بهوسیله یک ماشین CNC (کنترل عددی رایانهای) انجام می شود. این روش قابلیت تولید قطعات با شکل های محوری مانند استوانه ها و دیسک ها را دارد.

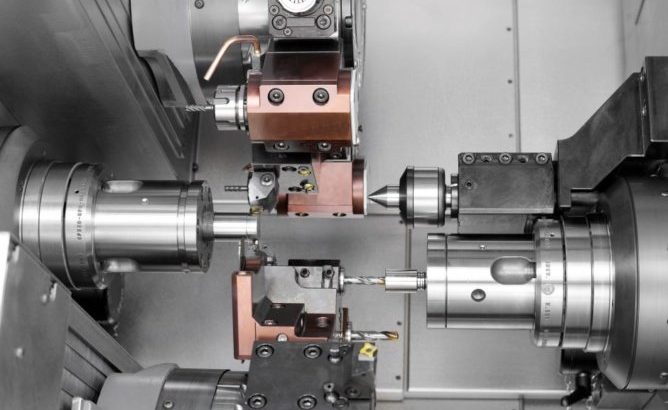

تعریف فرزکاری cnc و ویژگی های بارز آن

فرزکاری cnc یک فرآیند ماشین کاری است که از ابزار برش چند نقطهای برای حذف مواد اضافی استفاده می کند. این روش بهوسیله ماشین های CNC انجام می شود و قابلیت تولید قطعات با شکلهای هم محور و غیر هم محور را دارد.

مقایسه فنی تراشکاری و فرزکاری: دقت و سرعت

از نظر دقت، تراشکاری معمولا دقت بالاتری نسبت به فرزکاری دارد. این به دلیل نوع حرکت ابزار برش و قطعه کار در هر روش است. از لحاظ سرعت، فرزکاری معمولا سریع تر از تراشکاری است، زیرا ابزار برش چند نقطهای در فرزکاری بیشتر مواد را بهطور همزمان حذف می کند.

بررسی نوع حرکت ابزار و قطعه کار در هر روش

در تراشکاری ، قطعه کار چرخشی است و ابزار برش به سمت مرکز قطعه حرکت میکند تا مواد اضافی را حذف کند. اما در فرزکاری CNC، قطعه کار در جایگاه ثابتی قرار دارد و ابزار برش با سرعت دورانی به سطح قطعه کار تغذیه می شود تا قطعه کار به شکل مورد نظر تغییر کند.

فاکتورهای تاثیرگذار بر انتخاب روش ماشینکاری

تجزیه و تحلیل نوع قطعه کار و پیچیدگی طراحی

در انتخاب روش ماشینکاری، تجزیه و تحلیل دقیقی از نوع قطعه کار و پیچیدگی طراحی آن بسیار اساسی است. ابعاد، شکل، و مواد قطعه کار باید به دقت مورد بررسی قرار گیرند تا بهترین روش ماشینکاری برای تولید قطعه انتخاب شود. عواملی مانند شکل هندسی، تعداد سطوح ماشینکاری، و اندازه نهایی قطعه کار، باید در نظر گرفته شوند.

ارزیابی مواد قطعه کار و تاثیر آن بر تراشکاری و فرزکاری

نوع مواد استفاده شده در قطعه کار نیز بر انتخاب روش ماشینکاری تاثیر گذار است. خواص مکانیکی و فیزیکی مواد باید مورد بررسی دقیق قرار گیرد تا بهترین روش تراشکاری یا فرزکاری برای آن مواد انتخاب شود. عواملی مانند سختی، دمای ذوب، و مقدار پوسته مواد بر این انتخاب تاثیر گذارند.

هزینه های ماشینکاری و بودجه پروژه

هزینه های ماشینکاری و تعیین بودجه پروژه نیز نقش مهمی در انتخاب روش ماشینکاری ایفا می کنند. هزینههای مربوط به تجهیزات، مواد، نیروی کار، و زمان تولید باید به دقت بررسی شوند تا برای پروژه بودجه مناسبی تخصیص داده شود.

دسترسی به تجهیزات و ابزار مورد نیاز

دسترسی به تجهیزات و ابزارهای مورد نیاز برای روش ماشینکاری انتخابی نیز بسیار حیاتی است. اطمینان از دسترسی به تجهیزات پیشرفته و ابزارهای لازم برای انجام عملیات ماشینکاری بهصورت صحیح، می تواند به بهبود کیفیت و کارایی تولید کمک کند.

مزایا و معایب تراشکاری و فرزکاری CNC

بررسی مزایای تراشکاری CNC: سرعت و دقت

تراشکاری CNC یکی از مزایای اصلی آن، قابلیت استفاده ۲۴ ساعته در طول سال بدون نیاز به توقف برای تعمیرات است. این دستگاه ها بهطور دقیق و تکرارپذیر محصولات را تولید می کنند و کاربران کم تجربه نیز قادر به اجرای تراشکاری CNC هستند.

از طرفی، هزینه های عملیاتی تراشکاری CNC نسبت به دستگاه های دستی بیشتر است و اپراتورهای CNC نیاز به آموزش و مهارت پایهای برای نظارت بر دستگاه ها دارند.

بررسی معایب تراشکاری CNC: محدودیت های طراحی

یکی از معایب تراشکاری CNC، محدودیت هایی در طراحی قطعات پیچیده و با سطوح منحنی است. این دستگاه ها ممکن است نتوانند با دقت و کارایی بالا، برخی از طرح ها و اشکالات پیچیده را تولید کنند.

بررسی مزایای فرزکاری CNC: انعطاف پذیری و تنوع

فرزکاری CNC انعطاف پذیری بیشتری نسبت به دستگاه های دستی دارد و امکان تولید محصولاتی که با دستگاه های دستی قابل تولید نیستند وجود دارد. استفاده از نرمافزارهای پیشرفته طراحی، به طراحان این امکان را می دهد تا تولید خود را شبیه سازی کنند و از ایجاد پروتوتایپ یا مدل فیزیکی صرفه جویی کنند.

اما، سرمایه گذاری در دستگاه های CNC ممکن است منجر به بیکاری شود و مهارت های مهندسی دقیقی که در گذشته تدریس می شدند، به تدریج از بین می روند.

بررسی معایب فرزکاری CNC: هزینه های عملیاتی

یکی از معایب فرزکاری CNC، افزایش هزینه های عملیاتی است. استفاده از این دستگاه ها نیازمند سرمایه گذاری اولیه بالا و هزینه های نگهداری و تعمیرات مناسب است. همچنین، ممکن است نیاز به تعویض قطعات و تجهیزات پر هزینه نیز وجود داشته باشد.

نکات کلیدی برای انتخاب بهترین روش ماشین کاری

ارزیابی دقیق نیازهای پروژه و اهداف تولید

برای انتخاب بهترین روش ماشینکاری، ابتدا باید نیازهای پروژه و اهداف تولید را به دقت ارزیابی کنیم. این امر شامل درک صحیح از طراحی قطعه، تعداد مورد نیاز، و ویژگی های حساس محصول است. با توجه به این نیازها و اهداف، می توانیم روش مناسب ماشینکاری را انتخاب کنیم که به بهره وری و کیفیت بالاتر کمک میکند.

مقایسه تجزیه و تحلیلی: تراشکاری در مقابل فرزکاری بر اساس کاربرد

تراشکاری و فرزکاری دو روش رایج در ماشینکاری فلزات هستند که هرکدام مزایا و معایب خود را دارند. تراشکاری به ما امکان می دهد قطعات پیچیده ۳ بعدی را بسازیم و ویژگی های حساس را تحمل کنیم. از سوی دیگر، فرزکاری نیز قابلیت های خود را دارد اما محدودیتهایی مانند نرخ تولید و مواد استفاده شده وجود دارد. با توجه به کاربرد مورد نظر، می توانیم بین این دو روش تصمیم گیری کنیم.

توجه به تجربه و دانش فنی در انتخاب روش

در انتخاب بهترین روش ماشینکاری، باید به تجربه و دانش فنی خود اعتماد کنیم. با ترکیب تجربه تولید و دانش مهندسی، می توانیم بهترین توصیه ها را به مشتریان ارائه دهیم و آن ها را در رقابت های جهانی یاری کنیم. همچنین، باید به توانایی های تکنولوژیکی ما نیز توجه کنیم تا روش مناسبی را برای ماشینکاری فلزات انتخاب کنیم.

آینده تراشکاری و فرزکاری در عصر دیجیتال

تکنولوژی های نوین در تراشکاری و فرزکاری CNC

در عصر دیجیتال، تکنولوژیهای نوین در تراشکاری و فرزکاری CNC از اهمیت بسیاری برخوردارند. دیجیتالسازی ماشینها و تجهیزات تولید کارخانهای آیندهای است که اینترنت اشیائ به ما قول داده است. دیجیتالسازی روند رشدی در فضای صنعتی است و این فرآیند به هر نقطه از سطح کارخانه وارد میشود.

تاثیر اتوماسیون و هوش مصنوعی بر ماشینکاری

اتوماسیون و هوش مصنوعی تاثیر چندانی بر ماشینکاری دارند و این تکنولوژی ها به توسعه صنعت ماشین آلات کمک می کنند. با اتصال دنیای دیجیتال به دنیای واقعی، امکانات جدید برای افزایش بهره وری و توسعه مدل های کسب و کار جدید فراهم می شود. این تغییرات چشم اندازی جدید برای صنعت ماشین سازی به ارمغان می آورد.

چشم انداز صنعتی و تحولات آتی

چشمانداز صنعتی و تحولات آتی نشان از اهمیت دیجیتالی شدن ماشین ها دارد. جمع آوری داده های بزرگ مربوط به ماشین ها و استفاده از سنسورها برای مانیتورینگ این داده ها، امکان ایجاد نمای مجازی دقیق و شبیه سازی واقعی را فراهم میکند. استفاده از این داده ها برای برنامه ریزی فرآیند تراشکاری، کاهش هدر رفت ها و افزایش بهره وری و دقت ماشینکاری را امکان پذیر می سازد.