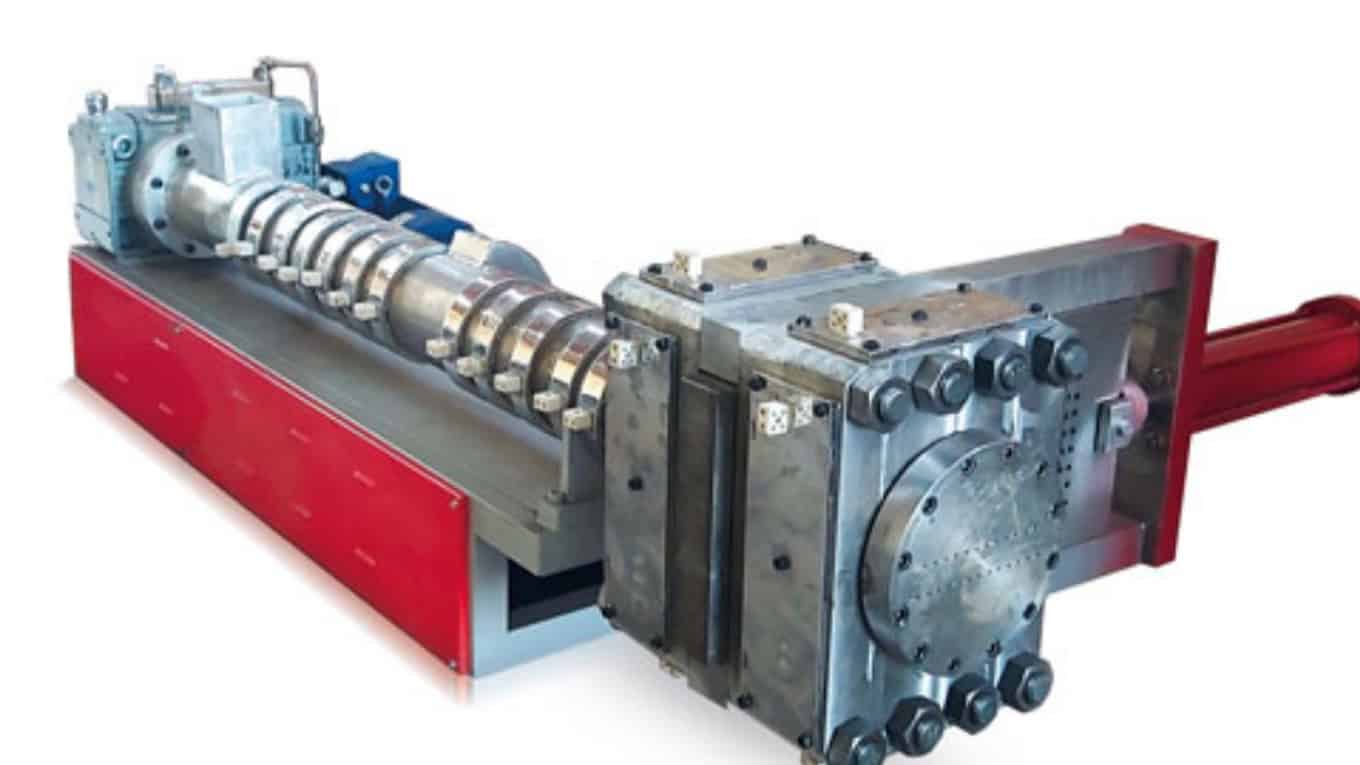

دستگاه اکسترودر

اکسترودر (Extruder)، دستگاه صنعتی و پرکاربردی است که با نامهای دستگاه گرانول، دستگاه بازیافت پلاستیک و دستگاه زنده خور نیز شناخته میشود. این محصول در صنایع مختلفی مانند صنایع تولید محصولات پلاستیکی شامل پروفیل، لوله، ورق، قطعات قالبگیری و غیره، صنایع تولید محصولات لاستیکی شامل شلنگ، واشر، تسمه، تایر و غیره، صنایع چوب شامل پروفیل چوبی و کامپوزیت چوب پلاستیک، صنایع غذایی و غیره کاربرد گستردهای دارد و قادر است که مواد مختلف را با عبور دادن از قالب، از حالت جامد به حالت پیوسته یا یکنواخت با سطح مقطع خاص درآورد. برای آشنایی با انواع مختلف این دستگاه و نحوه عملکرد و کاربردهای هر یک از آنها تا انتهای مطلب با ما همراه باشید.

اکسترودر چیست و استفاده از آن چه مزایایی دارد؟

همانطورکه در مقدمه نیز اشاره کردیم، دستگاه Extruder یکی از پرکاربردترین دستگاههای بهکاررفته در صنایع مختلف ازجمله صنعت پردازش پلاستیک است که مواد پلاستیکی نو و بازیافتی را ذوب کرده و به پروفیلهای پیوستهای مانند تیوپ، لوله، قاب پنجره، نرده، عایق سیم، پانل درب و غیره تبدیل میکند. درواقع این دستگاه برای انجام فرآیند اکستروژن یا تولید مواد پلیمری بهصورت پیوسته، طراحی و تولید شدهاست. در این فرآیند مواد پلیمری در داخل دستگاه در اثر حرارت فشرده میشوند تا از داخل قالبی خاص عبور کنند و با شکل، طول و سطح مقطع موردنظر و دلخواه از دستگاه خارج شوند. از مهمترین مزایای استفاده از دستگاه اکسترودر یا دستگاه بازیافت پلاستیک، میتوان به موارد زیر اشاره کرد:

حفظ سلامت محیطزیست

باتوجه به اینکه با دستگاه گرانول میتوان پلاستیکهای رهاشده در طبیعت را نیز بازیافت کرد و آنها را با استفاده از فرایند اکستروژن به شکل قالب موردنظر درآورد، سلامت محیطزیست به میزان زیادی حفظ میشود. پلاستیکهایی که بهعنوان زباله در طبیعت رها میشوند تا مدتها میتوانند آب، خاک و محیطزیست را آلوده کنند؛ زیرا پوسیده نمیشوند.

کمک به صرفهجویی در مصرف منابع طبیعی

باوجود این دستگاه و امکان بازیافت مواد پلاستیکی، دیگر نیازی به مصرف منابع طبیعی مانند نفت و گاز بهعنوان مواد اولیه نیست. بهاینترتیب در مصرف منابع طبیعی صرفهجویی میشود.

ایجاد فرصتهای شغلی

باوجود دستگاه اکسترودر یا زنده خور، فرصتهای شغلی مختلفی در صنعت بازیافت پلاستیک به وجود آمده است. مراحلی مانند جمعآوری پلاستیکها، جداسازی و پردازش آنها و تولید محصولات پلاستیکی جدید هر یک بهنوعی فرصت شغلی محسوب میشوند. صرفهجویی در هزینههای تولید، بهبود کارایی و کیفیت محصولات پلاستیکی، سرعت بالای تولید، قابلیت تولید محصولات با اشکال پیچیده و قابلیت تولید انبوه از دیگر مزایای دستگاه Extruder بهشمار میروند.

انواع دستگاه اکسترودر کداماند؟

انواع دستگاه Extruder به دو گروه تک ماردون و دو ماردون تقسیم میشوند. در ادامه عملکرد هر یک از این دستگاهها را توضیح خواهیم داد:

دستگاه Extruder تک ماردون

همانطورکه از نام این دستگاه مشخص است، یک ماردون دارد. ماردون یک قطعه فلزی به حالت مارپیچ است و جزء اصلیترین بخشهای این دستگاه محسوب میشود. با حرکت چرخشی ماردون مواداولیه پلیمری که داخل دستگاه ریخته میشود به حالت خمیری درمیآید. با توجه به اینکه ماردون قالب خروجی خاصی ندارد، محصولات اکستروژنشده بهصورت مستقیم به شکل خاص از دستگاه خارج میشوند. از مزایای این مدل میتوان به کاهش هزینه تولید، سرعت بالای تولید و عدم نیاز به نگهداری از قالبهای پیچیده اشاره کرد.

دستگاه Extruder دو ماردون

در این دستگاه دو ماردون یا دوپیچ برای پردازش ترکیبات پیچیده و مواد پلیمری وجود دارد. ماردونها گاهی خلاف جهت هم و گاهی در جهت یکدیگر میچرخند و توان تولیدی آنها از مدلهای تک ماردون بیشتر است. ماردونهای همجهت برای مواد حساس و تخریبپذیر و ماردونهای خلاف جهت، برای خمیری شدن مواد اولیه کاربرد دارند. از مزایای این دستگاه میتوان به مواردی مانند پردازش مواد پیچیده، تنظیم دقیق فرآیندهای دما و فشار، افزایش بهرهوری و تنوع در تولید اشاره کرد.

دستگاه اکسترودر از چه بخشهایی تشکیل شدهاست؟

این دستگاه از سه بخش اصلی شامل بخش تغذیه (Feed Zone)، بخش تراکم و فشردگی (Compression Zone) و بخش اندازهگیری و سنجش تشکیل شدهاست. در ادامه با وظایف هر یک از این بخشها آشنا خواهید شد:

بخش تغذیه

در این بخش از اکسترودر به پلاستیکهایی که وارد دستگاه شدهاند، گرمای اولیه داده میشود تا بعد از اینکه از حالت جامد به حالت خمیری درآمد به بخشهای دیگر هدایت شود. طراحی ناحیه تغذیه از اهمیت بسیار زیادی برخوردار است؛ زیرا مواد پلاستیکی داخل آن باید نه خیلی کم باشد که به بخشهای بعدی انتقال پیدا نکند و نه خیلی زیاد که از دهانه دستگاه بیرون بزند.

بخش تراکم و فشردگی

در این بخش از دستگاه عمق میله یا ماردونه رفتهرفته کم شده تا پلاستیکها فشرده شوند. با فشرده شدن پلاستیک در بخش تراکم و فشردگی هوای داخل آن به سمت بخش تغذیه حرکت کرده و با کاهش پیدا کردن ضخامت مواد، انتقال حرارت در دستگاه بهبود پیدا میکند.

بخش اندازهگیری و سنجش

برخلاف بخش قبلی که عمق ماردونه بهتدریج کم میشد، در این بخش ثابت و یکسان باقی مانده است؛ اما نسبت به بخش تغذیه عمق کمتری دارد. در این بخش پلاستیک مذاب بهصورت کاملا یکنواخت درآمده و در یک حرارت ثابت با فشار بهصورت نواری از دستگاه خارج میشود تا برای تبدیل به محصول نهایی مورداستفاده قرار بگیرد.

خرید انواع مختلف دستگاه اکسترودر از شرکتهای صنعتی معتبر

در این مطلب شما عزیزان را با یکی از پرکاربردترین دستگاههای صنعتی یعنی اکسترودر، کاربردها، مزایا، انواع و بخشهای مختلف آن آشنا کردیم و توضیح دادیم که این دستگاه قادر است که مواد پلاستیکی را ذوب و فشردهسازی کرده و بعد از عبور دادن از قالب خاص به شکل و اندازه دلخواه و بهصورت یکنواخت از داخل خود خارج کند. اگر در صنایع مختلفی مانند صنایع تولید محصولات پلاستیکی و لاستیکی شامل پروفیل، ورق، لولههای پلیمری، قطعات قالبگیری، تایر، تسمه، واشر، شلنگ، محصولات بازیافتی و غیره فعالیت دارید، Extruder موردنیاز خود را از شرکتهای صنعتی و تولیدی معتبر خریداری کنید.

این شرکتها با تولید بهترین و باکیفیتترین دستگاهها همواره سعی دارند که رضایت کامل مشتریان خود را جلب کنند. استفاده از استانداردهای بینالمللی برای تولید محصولات، ارائه گارانتی 24ماهه و خدمات پس از فروش 36ماهه، فروش محصولات با مناسبترین قیمت، کسب بهترین جایگاه در بازارهای داخلی و خارجی از ویژگیهای دیگر شرکتهای صنعتی معتبر تولیدکننده انواع دستگاه تولید گرانول، دستگاه زنده خور و دستگاه بازیافت پلاستیک است.