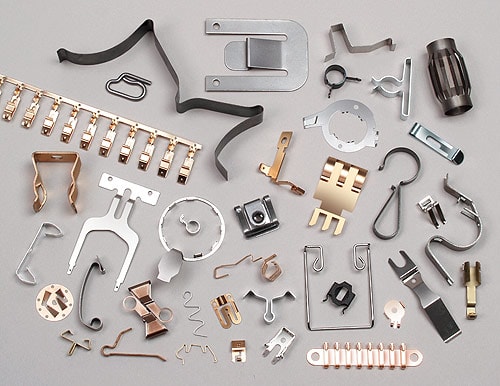

همه چیز درباره فرآیند قطعهسازی از طراحی تا تولید

فرآیند قطعهسازی، یکی از ارکان اصلی صنایع تولیدی است که شامل مجموعهای از عملیات فنی و مهندسی برای تبدیل مواد خام به قطعات نهایی با دقت بالا میشود. این فرآیند، که اغلب به عنوان تولید دقیق شناخته میشود، بر حذف یا شکلدهی مواد برای دستیابی به اشکال، ابعاد و ویژگیهای مورد نظر تمرکز دارد. در اصل، قطعهسازی فرآیندی کاهشی (subtractive) است، جایی که از یک بلوک مواد خام، با استفاده از ابزارهای ماشینی، مواد اضافی برداشته میشود تا قطعه نهایی به دست آید. این روش در صنایع مختلفی مانند خودروسازی، هوافضا و الکترونیک کاربرد دارد و هدف آن تولید قطعاتی با تلرانسهای بسیار کم (تا ۰.۰۰۱ میلیمتر) است.

اهمیت فرآیند قطعهسازی در افزایش کارایی و کاهش هزینههای تولید نهفته است. با استفاده از فناوریهای مدرن مانند کنترل عددی کامپیوتری (CNC)، قطعهسازی امکان تولید انبوه قطعات پیچیده را بدون خطای انسانی فراهم میکند. برای مثال، در صنعت خودرو، قطعات موتور یا سیستم تعلیق از طریق این فرآیند ساخته میشوند تا ایمنی و عملکرد بهینه تضمین شود. علاوه بر این، قطعهسازی با روشهای دیگر مانند ریختهگری یا فورجینگ ترکیب میشود تا کیفیت نهایی بهبود یابد.

چرخه قطعهسازی را میتوان در چند فاز کلیدی خلاصه کرد:

- تعریف نیاز / مشخصات فنی (requirements)

- طراحی مفهومی و تفصیلی (CAD/CAE)

- انتخاب ماده و مشخصات متریال

- تولید نمونه اولیه (پروتوتایپ) – گاهی با پرینت سهبعدی یا ریختهگری سریع

- فرایند تولید نهایی (ماشینکاری، ریختهگری، فورجینگ، تزریق، فرایندهای غیرسنتی و…)

- عملیات تکمیلی و پرداخت (عملیات حرارتی، آبکاری، پرداخت سطحی)

- کنترل کیفیت و آزمونهای عملکردی

- بستهبندی، ارسال و پشتیبانی پس از فروش

فرآیند قطعهسازی، به عنوان یکی از پیشرفتهترین روشهای تولید صنعتی، شامل مراحل متنوعی از طراحی تا تکمیل محصول است. این فرآیند از مواد خام مانند فلزات، پلاستیکها یا کامپوزیتها شروع میشود و با استفاده از ابزارهای دقیق، به قطعات کاربردی تبدیل میگردد. قطعهسازی با ادغام فناوریهای دیجیتال مانند نرمافزارهای طراحی و ماشینهای هوشمند، دقت و سرعت را به سطح جدیدی رسانده است. برای نمونه، در تولید قطعات الکترونیکی، تلرانسهای میکرومتری حیاتی هستند تا عملکرد دستگاهها مختل نشود.

عناصر کلیدی این فرآیند شامل انتخاب مواد مناسب، بهینهسازی طراحی برای تولید و کنترل دقیق عملیات است. چالشهای رایج مانند مدیریت حرارت در مواد یا کاهش ارتعاشات در ماشینکاری، با ابزارهای پیشرفته مانند سنسورهای هوشمند حل میشوند. همچنین، پایداری در قطعهسازی با استفاده از مواد بازیافتی و روشهای کممصرف انرژی، به یک اولویت تبدیل شده است. این رویکرد نه تنها هزینهها را کاهش میدهد، بلکه به حفظ محیط زیست کمک میکند.

تاریخچه قطعهسازی در جهان و در ایران

در جهان

تاریخچه قطعهسازی در جهان به انقلاب صنعتی در قرن هجدهم بازمیگردد، زمانی که ماشینهای بخار و ابزارهای اولیه مانند تراشهای دستی، تولید دقیق را ممکن ساختند. در سال ۱۷۵۱، اولین ماشین تراش برای افزایش دقت و سرعت تولید ابداع شد، که پایهگذار مکانیزاسیون بود. در قرن نوزدهم، مفهوم قطعات قابل تعویض توسط الی ویتنی معرفی شد و ماشینهای فرز و سنگزنی توسعه یافتند. جنگ جهانی دوم، نیاز به قطعات دقیق برای هواپیماها و تانکها را افزایش داد و منجر به اختراع کنترل عددی (NC) در دهه ۱۹۵۰ شد. در دهه ۱۹۷۰، CAD/CAM و CNC تحول ایجاد کردند و دقت را به سطوح میکرومتری رساندند.

در ایران

در ایران، صنعت قطعهسازی با ورود فناوریهای خارجی در دهه ۱۹۶۰ آغاز شد. شرکت ایران ناسیونال (بعدها ایرانخودرو) در سال ۱۹۶۲ تأسیس شد و مونتاژ و تولید قطعات خودرو را شروع کرد. پس از انقلاب، تحریمها تولید بومی را تقویت کرد و شرکتهایی مانند سایپا و ایرانخودرو بر تولید قطعات محلی تمرکز کردند. در دهه ۱۹۹۰، تولید سالانه خودرو به ۹۰۰ هزار دستگاه رسید و قطعهسازی به ۱۲۰۰ شرکت گسترش یافت. امروزه، با وجود چالشهای تحریمی، ایران رتبه ۲۰ جهانی در تولید خودرو را دارد و بیش از ۱۸۵۰ شرکت در قطعهسازی فعال هستند. برای کسب اطلاعات بیشتر در خصوص صنعت قطعهسازی به سایت رنگین پوشش شیراز مراجعه نمایید.

تعریف قطعهسازی و نقش آن در صنایع مادر

قطعهسازی، فرآیندی است که مواد خام را به اجزای دقیق و کاربردی تبدیل میکند، با تمرکز بر دقت ابعادی و عملکردی. این فرآیند، بخشی از تولید کاهشی است که از ابزارهای ماشینی برای حذف مواد اضافی استفاده میکند و قطعات را برای مونتاژ نهایی آماده میسازد. در صنایع مادر مانند خودرو و هوافضا، قطعهسازی نقش حیاتی در تضمین ایمنی و کارایی ایفا میکند. در صنایع خودرو، قطعات موتور یا ترمز، از طریق این فرآیند تولید میشوند تا استانداردهای ایمنی رعایت شود. در هوافضا، دقت بالا برای اجتناب از شکستها ضروری است و قطعهسازی هزینهها را تا ۲۰ درصد کاهش میدهد.

مراحل طراحی تا تولید قطعات صنعتی

۱. تحلیل نیاز و مشخصات عملکردی

در این مرحله عملکرد، بارها، شرایط محیطی، عمر مورد انتظار، قیمت هدف و سایر پارامترها مشخص میشود. این مستندسازی نقطه شروع طراحی است.

۲. طراحی مفهومی و مدلسازی (CAD/CAE)

مهندسان کانسپت اولیه را با نرمافزارهای CAD مدل میکنند و با ابزارهای CAE (تحلیل المان محدود، تحلیل حرارتی، تحلیل ارتعاشات) قابلیت عملکرد آن را ارزیابی میکنند. اتصال CAD به CAM امکان تولید مستقیم کدهای ماشین (G-code) برای CNC را فراهم میآورد و نرخ خطا را کاهش میدهد.

۳. انتخاب ماده اولیه

انتخاب ماده بر اساس عملکرد، هزینه، قابلیت تولید و وزن انجام میگیرد. فلزات (فولادهای کربنی و آلیاژی، آلومینیوم، فولادهای زنگنزن و آلیاژهای تیتانیوم)، پلیمرها (پلیآمیدها، پلیپروپیلن، ABS)، سرامیکها و کامپوزیتها انتخابهای رایج هستند. هر ماده محدودیتها و مزایای خاص خود (مانند قابلیت ماشینکاری، جوشپذیری، مقاومت حرارتی) را دارد.

۴. نمونهسازی (پروتوتایپ)

برای تأیید طراحی، نمونهسازی سریع (مانند پرینت 3D، ریختهگری شتابدهنده) انجام میشود تا هندسه، فیت و عملکرد اولیه بررسی شود و اصلاحات بر مبنای آزمونها اعمال گردد.

۵. انتخاب فرآیند تولید

بسته به تیراژ، دقت موردنیاز و خواص ماده، یکی از فرآیندهای زیر یا ترکیبی از آنها انتخاب میشود:

- ماشینکاری (Machining): تراش، فرز، سنگ، دریل، مناسب دقت بالا و تیراژ پایین تا متوسط.

- ریختهگری (Casting): برای تولید قطعات با هندسه پیچیده و تیراژ بالا/متوسط، انواع: ماسهای، سرمایهای (investment), دایکست (die casting).

- فورجینگ (Forging): برای قطعاتی که نیاز به خواص مکانیکی بالا دارند (مثلاً مقاطع تحت بارهای دینامیک).

- تزریق پلاستیک (Injection Molding): برای قطعات پلیمری در تیراژ بالا.

- فرآیندهای افزودنی (Additive Manufacturing – 3D Printing): نمونهسازی سریع و تولید قطعات پیچیده که با روشهای سنتی دشوارند.

- ورقکاری، جوشکاری، آبکاری، عملیات حرارتی و غیره برای پرداخت نهایی یا ایجاد خواص مکانی.

۶. عملیات تکمیلی و کنترل کیفیت

پس از تولید، عملیات مثل عملیات حرارتی برای افزایش سختی، پرداخت سطحی یا آبکاری برای مقاومت در برابر خوردگی، و بازرسیهای ابعادی و متالورژیکی اجرا میشوند. این مراحل تضمین میکنند که قطعات مطابق مشخصات عمل میکنند.

معرفی مواد اولیه مورد استفاده در قطعهسازی

مواد را میتوان به چهار گروه اصلی تقسیم کرد:

فلزات:

- فولاد کربنی و آلیاژی، گستردهترین کاربرد در صنعت قطعهسازی بهدلیل هزینه مناسب و خواص مکانیکی خوب.

- آلومینیوم و آلیاژهای آن، برای قطعات سبک، به ویژه در هوافضا و خودرو.

- تیتانیوم، در جایی که نسبت استحکام به وزن و مقاومت حرارتی مهم باشد.

- مس و برنج، در کاربردهای الکتریکی و مکانیکی خاص.

پلیمرها و پلاستیکها:

ABS, پلیآمید (نایلون)، پلیاتیلن، پلیپروپیلن برای قطعات سبک، ارزان و با امکانات قالبگیری.

سرامیکها:

برای قطعاتی که به عایق حرارتی یا سایش بالا نیاز دارند.

کامپوزیتها:

الیاف کربن یا شیشه در رزینهای پلیمری؛ بهویژه در هوافضا، خودروهای مسابقه و محصولات سبک و با استحکام بالا. تحولات اخیر نشان میدهد که تولید خودکار و مقرونبهصرفه کامپوزیتها در حال گسترش است.

اهمیت مهندسی معکوس در تولید قطعات

مهندسی معکوس (Reverse Engineering) فرایندی است که در آن یک قطعه موجود بررسی، اندازهبرداری و تحلیل میشود تا نقشه و مشخصات آن بازیابی گردد. این کار به چند دلیل مهم است:

- بازیابی قطعات قدیمی یا «legacy» که نقشه اصلی ندارند.

- تحلیل طراحی رقبا برای بهبود محصول (بازطراحی).

- توسعه قطعات یدکی برای تجهیزاتی که تولیدکننده اولیه را ندارند.

- کاهش زمان توسعه از طریق استفاده از نمونههای فیزیکی برای تولید سریع پروتوتایپ.

مهندسی معکوس در کنار اسکن سهبعدی، تحلیل مواد و شبیهسازی نقش مهمی در نوآوری و حفظ توان تولیدی دارد.

نقش CAD/CAM در طراحی قطعات

اتصال CAD (طراحی با کمک کامپیوتر) و CAM (تولید با کمک کامپیوتر) یکی از ستونهای مدرن قطعهسازی است:

- CAD امکان مدلسازی دقیق هندسه، بررسی تداخلها و تولید مدارک فنی را فراهم میکند.

- CAE (تحلیلهای مهندسی) روی مدل CAD میتواند تنشها، خستگی، جریان سیال و رفتار حرارتی را شبیهسازی کند.

- CAM کدهای ماشینکاری را از مدل CAD تولید میکند و کنترلکنندههای CNC را تغذیه مینماید؛ این کار خطاهای تبدیل طراحی به تولید را بهشدت کاهش میدهد و زمان توسعه را کوتاه میکند.

تاریخچه CAD/CAM نشان میدهد که پیوند این دو فناوری از دههها قبل شروع شده و اکنون تا حدی که تولید مستقیم از مدلهای دیجیتال امکانپذیر است پیش رفته است؛ این تحول باعث بهبود کیفیت، تکرارپذیری و سرعت تولید شده است.

فرآیند کنترل کیفیت در قطعهسازی

کنترل کیفیت در قطعهسازی، فرآیندی حیاتی برای اطمینان از عملکرد و ایمنی قطعات است. این فرآیند از بازرسی مواد اولیه شروع میشود و با استفاده از ابزارهایی مانند طیفسنجی، کیفیت مواد را بررسی میکند. در طول تولید، نظارت مداوم با ابزارهای اندازهگیری دقیق، مانند کالیپرهای دیجیتال، انجام میشود تا تلرانسها رعایت شوند. این کار، نقصهای احتمالی را تا ۹۰ درصد کاهش میدهد.

پس از تولید، قطعات تحت آزمایشهای غیرمخرب مانند اشعه ایکس یا تست التراسونیک قرار میگیرند تا ترکها یا عیوب داخلی شناسایی شوند. روشهای آماری مانند SPC (کنترل فرآیند آماری)، روندهای تولید را تحلیل میکنند و به بهبود مستمر کمک میکنند. برای مثال، در صنعت خودرو، یک قطعه ترمز معیوب میتواند خطرناک باشد، بنابراین کنترل کیفیت استانداردهای سختگیرانهای مانند IATF 16949 را اعمال میکند.

کنترل کیفیت نه تنها ایمنی را تضمین میکند، بلکه هزینههای ناشی از خرابی یا بازگشت محصول را کاهش میدهد. در ایران، شرکتهای قطعهسازی با استفاده از فناوریهای جدید مانند اسکنرهای لیزری، کیفیت را بهبود دادهاند و با استانداردهای جهانی همگام شدهاند.