تفاوت فشار طراحی و فشار کاری در سیستمهای هیدرولیک

در سامانههای هیدرولیک، فشار نقشی تعیینکننده در ایمنی، عمر تجهیزات و کارایی سیستم دارد. بااینحال، بسیاری از کاربران تفاوت بین دو مفهوم کلیدی یعنی فشار طراحی و فشار کاری را بهدرستی درک نمیکنند. درک مرز میان این دو، پیشنیاز انتخاب تجهیزات، تست ایمنی و تفسیر درست دادههای مانیتورینگ فشار است.

فشار طراحی چیست؟

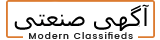

فشار طراحی (Design Pressure) بیشینه فشاری است که یک سیستم، لوله یا تجهیز بر اساس اصول مکانیکی و الزامات استاندارد باید تحمل کند. این مقدار در مرحله طراحی، با در نظر گرفتن بدترین شرایط ممکن، نظیر شوک هیدرولیکی، نوسان بار، یا تغییر دما محاسبه میشود. در طراحی مخازن و خطوط هیدرولیک، فشار طراحی معمولاً ۱۰ تا ۳۰ درصد بالاتر از فشار کاری در نظر گرفته میشود تا سیستم در برابر نوسانات ناگهانی ایمن باشد. این فشار مبنای انتخاب ضخامت جدارهها، کلاس فلنج، نوع جوش، و جنس مواد قرار میگیرد.

فشار کاری چیست؟

فشار کاری (Working Pressure) یا فشار عملیاتی، فشاری است که سیستم در شرایط نرمال و پایدار در آن کار میکند. برای مثال، اگر یک پمپ هیدرولیک در فشار ۱۸۰ بار کار میکند، ممکن است فشار طراحی سیستم آن ۲۲۰ بار باشد. در این حالت، هر افزایش ناگهانی (مثلاً بهدلیل بسته شدن سریع شیر) نباید از فشار طراحی عبور کند. در استانداردهای صنعتی مانند ISO 4413 و DIN 24312، فشار کاری بهعنوان «فشار پایدار مجاز در بهرهبرداری طولانیمدت» تعریف شده است.

رابطه میان فشار طراحی و فشار کاری

در تمام سیستمهای تحت فشار، فشار طراحی همیشه بزرگتر یا مساوی فشار کاری است.

در طراحی اجزا، معمولاً ضریب ایمنی بین ۱٫۱ تا ۱٫۳ لحاظ میشود. این نسبت بسته به نوع سیال، دمای کاری، و جنس تجهیزات متفاوت است.

برای مثال:

مدار هیدرولیک سبک: فشار کاری 160 بار و فشار طراحی 180 الی 200 بار

مدار صنعتی متوسط: فشار کاری 210بار و فشار طراحی 240 الی 260 بار

سیستم سنگین یا پرس صنعتی: فشار کاری 350 بار و فشار طراحی 350 الی 400 بار

در انتخاب شیرها، اتصالات، یا شیلنگها، باید مطمئن بود که فشار مجاز هر جزء از فشار طراحی کل سیستم کمتر نباشد.

فشار تست و ارتباط آن با طراحی

برای اطمینان از ایمنی سیستم، در مرحلهی بهرهبرداری اولیه یا پس از تعمیرات، فشار تست (Test Pressure) مورد استفاده قرار میگیرد.

این مقدار معمولاً بین ۱٫۳ تا ۱٫۵ برابر فشار طراحی است و فقط برای مدت کوتاهی اعمال میشود تا استحکام تجهیزات بررسی گردد.

تداوم فشار تست میتواند به قطعات آسیب بزند، بنابراین فشار کاری واقعی باید همیشه کمتر از آن باشد.

اهمیت شناخت تفاوت در کاربردهای عملی

- انتخاب پمپ و شیر: تولیدکنندگان، پمپها را بر اساس فشار کاری رتبهبندی میکنند، اما بدنهی سیستم باید مطابق با فشار طراحی انتخاب شود.

- ایمنی و بازرسی: در سیستمهایی با شوکهای فشاری بالا (مثل پرس یا قالبگیری)، بیتوجهی به فشار طراحی میتواند ترکهای موضعی یا انفجار لولهها را بهدنبال داشته باشد.

- برنامهریزی نگهداری: اگر در مانیتورینگ فشار، مقدار واقعی بهطور مداوم نزدیک فشار طراحی باشد، نشانهی نیاز به بازبینی سیستم یا کالیبراسیون شیر اطمینان است.

تفاوت واحدها در گزارشهای فنی

در مستندات هیدرولیکی، ممکن است فشار به واحدهای مختلفی گزارش شود: bar، PSI یا مگاپاسکال (MPa). برای تفسیر صحیح و مقایسه دادهها، تبدیل دقیق بین این واحدها الزامی است.

رابطهی پایه به شکل زیر است:

۱ MPa = ۱۰ bar = ۱۴۵ PSI

در زمان خواندن فشار طراحی یا کاری، استفاده از ابزارهایی مانند تبدیل مگاپاسکال به بار مانع اشتباه در تفسیر دادههای اندازهگیری میشود.

نمونه کاربرد صنعتی

در یک سیستم تزریق هیدرولیک ۲۵۰ bar، ممکن است فشار طراحی ۲۸۰ bar تعیین شود. در حین کار، بهدلیل افزایش دمای سیال و تغییر ویسکوزیته، فشار لحظهای تا ۲۶۰ bar بالا میرود اما هنوز ایمن است. اگر سیستم با شوک لحظهای ۳۰۰ bar روبهرو شود، باید سوپاپ اطمینان فعال شود تا از عبور از فشار طراحی جلوگیری کند. این تفاوت، مرز میان عملکرد ایمن و حادثه است.

نکات کلیدی در مدیریت فشار در سیستمهای هیدرولیک

- فشار طراحی را مبنای انتخاب اجزا و جنس مواد قرار دهید.

- فشار کاری نباید از ۹۰٪ فشار طراحی تجاوز کند.

- فشار تست صرفاً برای کنترل اولیه است، نه بهرهبرداری.

- از واحدهای یکسان در تمام مستندات استفاده کنید یا به ابزار تبدیل استاندارد مراجعه کنید.

- از تنظیم دقیق شیر اطمینان (Relief Valve) اطمینان حاصل کنید تا در فشارهای ناگهانی محافظت فعال شود.

جمعبندی

در سیستمهای هیدرولیک، تمایز میان فشار طراحی و فشار کاری پایهی ایمنی و دوام تجهیزات است. فشار طراحی ظرفیت نهایی سیستم را مشخص میکند، در حالی که فشار کاری محدودهی عملیاتی ایمن است.

بیتوجهی به این مرزها موجب خستگی مواد، نشتی، یا شکست ناگهانی اجزا میشود. شناخت صحیح مفاهیم، همراه با دقت در تبدیل واحدها از طریق منابعی مانند تبدیل مگاپاسکال به بار، موجب یکپارچگی فنی و کاهش ریسک در خطوط فشار بالا خواهد شد.