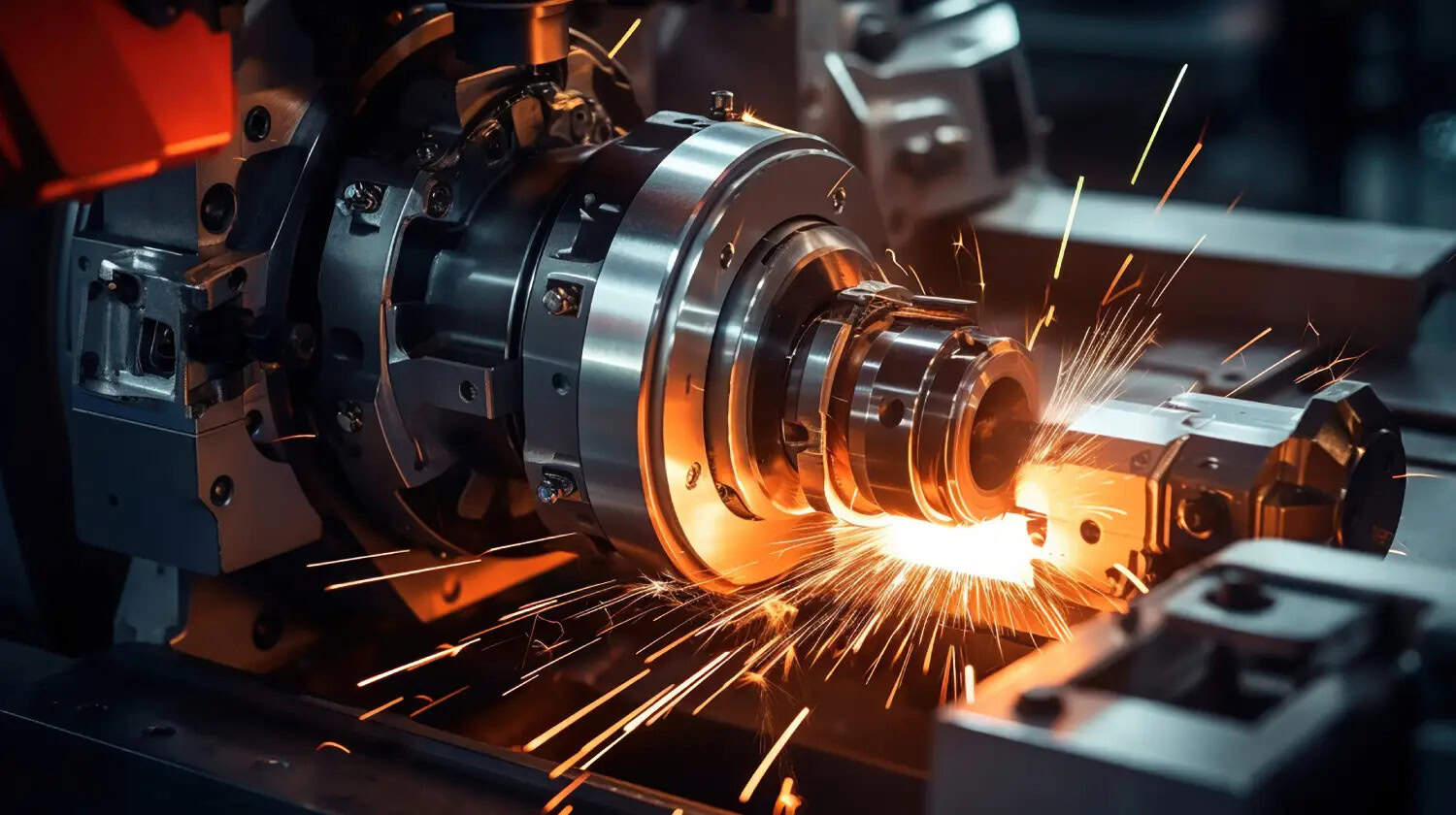

تولید قطعات صنعتی با استفاده از دستگاه CNC

ماشین کاری CNC یکی از فناوریهای کلیدی در صنعت تولید قطعات صنعتی است. در عصر حاضر، تولید قطعات صنعتی با کیفیت بالا و دقت بسیار دقیق یکی از نیازهای اساسی صنایع پیشرفته است. فناوریهای نوین تولید، نظیر ماشینکاری CNC (کنترل عددی رایانهای)، امکان ساخت قطعات پیچیده را با سرعت و تکرارپذیری بالا فراهم کردهاند.

این فناوری بر پایه استفاده از برنامههای کامپیوتری برای هدایت ماشینآلات صنعتی عمل میکند و فرایند تولید را نسبت به روشهای سنتی بسیار خودکار و دقیق میسازد. شرکت فنی مهندسی مبین ماهان شرق (ایسامکو)، با بهرهگیری از تجهیزات پیشرفته در زمینه فرزکاری و تراشکاری CNC، یکی از فعالان این حوزه است و با تأمین خدمات صنعتی باکیفیت، به بهبود فرایند تولید قطعات صنعتی کمک میکند. در روش ماشینکاری سنتی، دقت بالا وابسته به مهارت اپراتور بود و احتمال خطای انسانی همیشه وجود داشت. در مقابل، ماشینکاری CNC با برنامهریزی دقیق و خودکارسازی فرایند، تکرارپذیری و دقت نتایج را تضمین میکند و از خطاهای انسانی جلوگیری میکند.

مقدمهای بر ماشینکاری CNC

ماشینکاری کنترل عددی رایانهای (CNC) فرآیندی است که در آن حرکت و عملکرد ماشینهای صنعتی توسط نرمافزار کامپیوتری کنترل میشود.

در این فرآیند، طراحی قطعه صنعتی ابتدا با نرمافزار CAD انجام میپذیرد و سپس برنامه ماشینکاری (CAM) مربوطه به دستگاه CNC ارسال میشود. به این ترتیب، بسیاری از عملیات برش، حفر، حکاکی و شکلدهی بهطور خودکار انجام میشوند. به همین دلیل، دستگاههای CNC توانایی کار بر روی انواع مواد مانند فلز و چوب را دارند.

نسلهای اولیه ماشینهای CNC فاقد رایانه بودند و با کارتهای پانچ یا نوارهای برنامهپذیر کار میکردند، اما نسل جدید CNC با ادغام رایانه و نرمافزارهای پیشرفته وارد بازار شد.

در این نسل جدید، طرح قطعه با CAD ترسیم شده و ساخت آن توسط نرمافزار CAM مدیریت میشود؛ به طوری که دستگاههای CNC امکان حذف سختافزار اضافی و اصلاح برنامهها در حین کار را دارند.

اهمیت دستگاههای CNC در تولید قطعات صنعتی

استفاده از دستگاههای CNC در صنعت، تحول شگرفی در تولید قطعات صنعتی ایجاد کرده است. برای مثال، در صنایع خودروسازی، هوافضا و پزشکی این فناوری نقش اساسی در تولید قطعات حساس ایفا میکند.

یکی از مهمترین نتایج بهکارگیری CNC، دقت بسیار بالای ساخت است؛ بهطوری که دستگاه CNC میتواند قطعاتی با ابعاد دقیق و تکرارپذیری عالی تولید کند.

این دقت بالا باعث کاهش چشمگیر ضایعات و افزایش کیفیت نهایی میشود. همچنین کنترل خودکار فرایند و حذف تقریباً کامل دخالت دستی، زمان تولید قطعات را به میزان چشمگیری کاهش داده است.

از سوی دیگر، اتوماسیون کامل فرایند ماشینکاری در CNC موجب کاهش نیاز به نیروی کار ماهر و جلوگیری از خطاهای انسانی میشود.

به علاوه، مطالعات نشان میدهند صنایع تولیدی میتوانند با بهرهگیری از فناوری CNC قطعاتی با کیفیت بالاتر، سرعت تولید بیشتر و هزینههای پایینتر نسبت به روشهای سنتی تولید کنند.

ماشینکاری CNC همچنین توانایی دستیابی به تلرانسهای ابعادی بسیار بالا را دارد؛ برای مثال، تلرانس استاندارد این فناوری حدود ±0.125 میلیمتر است و حتی دقت ±0.025 میلیمتر نیز امکانپذیر است.

تفاوت فرزکاری و تراشکاری

در ماشینکاری CNC دو روش اصلی برای حذف مواد از قطعه کار وجود دارد: فرزکاری و تراشکاری. در دستگاه فرز CNC، ابزار بر روی قطعه حرکت میکند و مواد را برش میدهد؛ در حالی که در دستگاه تراش CNC، قطعه کار دوران یافته و ابزار بر روی آن ثابت است.

این تفاوت عملکرد باعث میشود هر کدام از این دستگاهها برای موارد خاصی بهینه باشند. برخی تفاوتهای مهم عبارتند از:

- روش عملکرد: در فرزکاری CNC ابزار بر روی قطعه حرکت میکند و مواد را حذف میکند، اما در تراشکاری CNC قطعه کار چرخانده شده و ابزار مواد را برداشته و شکلدهی میکند.

- نوع عملیات: دستگاههای فرز CNC قابلیت انجام عملیات متنوعی مانند برش، حفر، حکاکی و شیارزنی را دارند؛ در مقابل، دستگاههای تراش CNC عمدتاً برای تراشیدن سطوح خارجی و شکلدهی قطعات استوانهای استفاده میشوند.

- دقت و اشکال قابل تولید: فرزکاری CNC با عملکرد چندمحوره (معمولاً ۳ تا ۵ محور) امکان تولید قطعات با اشکال پیچیده و سطوح منحنی را فراهم میکند، در حالی که تراشکاری CNC (معمولاً ۲ محور) بیشتر برای تولید قطعات با سطوح مسطح و استوانهای کاربرد دارد.

- کاربردها: دستگاههای فرز CNC در صنایعی مانند خودروسازی، هوافضا، پزشکی و ساختمان کاربرد وسیعی دارند، چراکه قابلیت تولید قطعات پیچیده را ارائه میدهند. از سوی دیگر، دستگاههای تراش CNC عمدتاً در صنایع تولید قطعات فلزی استوانهای و خودروسازی کاربرد دارند.

انتخاب بین فرزکاری و تراشکاری به طراحی قطعه و نیازهای پروژه بستگی دارد. برای مثال، قطعات استوانهای یا دوار معمولاً با تراش CNC بهتر تولید میشوند، در حالی که قطعاتی با جزئیات پیچیده و چندمحوره مناسب فرزکاری CNC هستند.

مزایای خدمات فرزکاری و تراشکاری CNC

خدمات CNC، از جمله خدمات فرزکاری سی ان سی و خدمات تراشکاری سی ان سی، مزایای متعددی برای تولیدکنندگان قطعات صنعتی به همراه دارند. برخی از مهمترین این مزایا عبارتند از:

- دقت و تکرارپذیری بالا: با استفاده از ماشینکاری CNC میتوان چندین قطعه کاملاً یکسان با دقت بسیار بالا تولید کرد. این تکرارپذیری بالا برای تولید انبوه قطعات یکسان حیاتی است.

- انعطافپذیری در طراحی: با خدمات فرزکاری سی ان سی میتوان انواع قطعات با اشکال پیچیده و چندمحوره را تولید کرد. تغییر سریع برنامههای ماشینکاری امکان ساخت قطعات متنوع را در کمترین زمان فراهم میسازد.

- اتوماسیون و صرفهجویی در زمان: دستگاههای CNC بهصورت خودکار عمل میکنند و نیاز به نظارت مداوم اپراتور را کاهش میدهند. این امر باعث افزایش سرعت تولید و کاهش خطاهای انسانی میشود. همچنین پیشرفتهای اخیر در سیستمهای CNC و نرمافزارهای CAD/CAM موجب کاهش بیشتر زمان تولید شده و تولید بسیاری از قطعات CNC معمولاً ظرف چند روز انجام میشود.

- کیفیت و سطح نهایی بالا: کنترل دقیق حرکت ابزار و تنظیمات بسیار دقیق در CNC باعث میشود پرداخت سطح قطعات یکنواخت و کیفیت نهایی محصولات بسیار بالا باشد.

- قابلیتپذیری بر مواد مختلف: تقریباً هر ماده معمولی با سختی کافی (از فلزات تا برخی پلیمرها) را میتوان با دستگاه CNC ماشینکاری کرد. این ویژگی به مهندسان امکان میدهد مناسبترین ماده را برای قطعه مورد نظر انتخاب کنند.

- مقرونبهصرفگی برای تیراژ پایین: از آنجا که در ماشینکاری CNC نیاز به قالب یا ابزار خاصی وجود ندارد، تولید قطعات نمونه اولیه و سفارشهای کوچک بسیار اقتصادی است.

- کاهش هزینههای تولید: به دلیل کاهش ضایعات، نیاز کمتر به نیروی کار ماهر و افزایش بهرهوری، هزینه تولید قطعات با استفاده از CNC بهطور قابل توجهی کاهش مییابد.

نقش طراحی و مهندسی دقیق در ساخت قطعات صنعتی

یکی از مراحل کلیدی در تولید و ساخت قطعات صنعتی، طراحی و مهندسی دقیق قطعات است. طراحی قطعات صنعتی با استفاده از نرمافزارهای CAD نخستین گام در فرایند CNC محسوب میشود.

مطالعات نشان میدهند که طراحی مناسب و در نظر گرفتن محدودیتهای ماشینکاری CNC گامی مهم در حصول بهترین کیفیت محصول نهایی است.

در این مرحله باید جنبههایی مانند جنس مواد اولیه، اشکال پیچیده قطعه و تلرانسهای مورد نیاز مدنظر قرار گیرد. رعایت اصول طراحی مانند گوشههای قابل تولید، دیوارههای با ضخامت مجاز و انتخاب هندسه مناسب ابزار میتواند منجر به کاهش هزینه و زمان ساخت شود. بنابراین، طراحی بهینه قطعات صنعتی تحت نظارت مهندسان مجرب، پیشنیاز تحقق تولید کارآمد و باکیفیت محسوب میشود.

نتیجهگیری

بهکارگیری فناوری CNC در تولید قطعات صنعتی انقلابی در صنعت ماشینکاری ایجاد کرده است. با توجه به رقابتپذیری جهانی، بهرهگیری گسترده از تکنولوژی CNC در صنایع تولید قطعات ضروری است. هر دو روش فرزکاری CNC و تراشکاری CNC با ویژگیهای خاص خود، امکان ساخت انواع مختلف قطعات صنعتی را با دقت بالا فراهم میکنند. ماشینکاری CNC با کنترل دقیق و برنامهریزیشده تضمینکننده کیفیت و یکنواختی قطعات است و بهرهگیری از آن موجب کاهش هزینه و زمان تولید میشود. به این ترتیب، ماشینکاری CNC تبدیل به بخشی جداییناپذیر از فرآیند تولید قطعات صنعتی در صنایع مدرن شده است. در کنار این فناوری پیشرفته، نقش طراحی مهندسی دقیق نیز از اهمیت بالایی برخوردار است؛ طراحی بهینه و مدلسازی صحیح قطعات صنعتی باعث افزایش کارایی تولید و کاهش خطاهای ساخت میشود.

بنابراین، توجه دقیق به تمام مراحل فرایند تولید از طراحی تا ماشینکاری CNC از ملزومات موفقیت در ساخت قطعات صنعتی با کیفیت بالا محسوب میشود. در نهایت، شرکتهایی مانند شرکت فنی مهندسی مبین ماهان شرق (ایسامکو) که خدمات طراحی قطعات صنعتی را همراه با فرزکاری CNC و تراشکاری CNC ارائه میدهند، با ارتقای کیفیت ساخت قطعات صنعتی در پیشرفت صنعت کشور سهیم هستند.